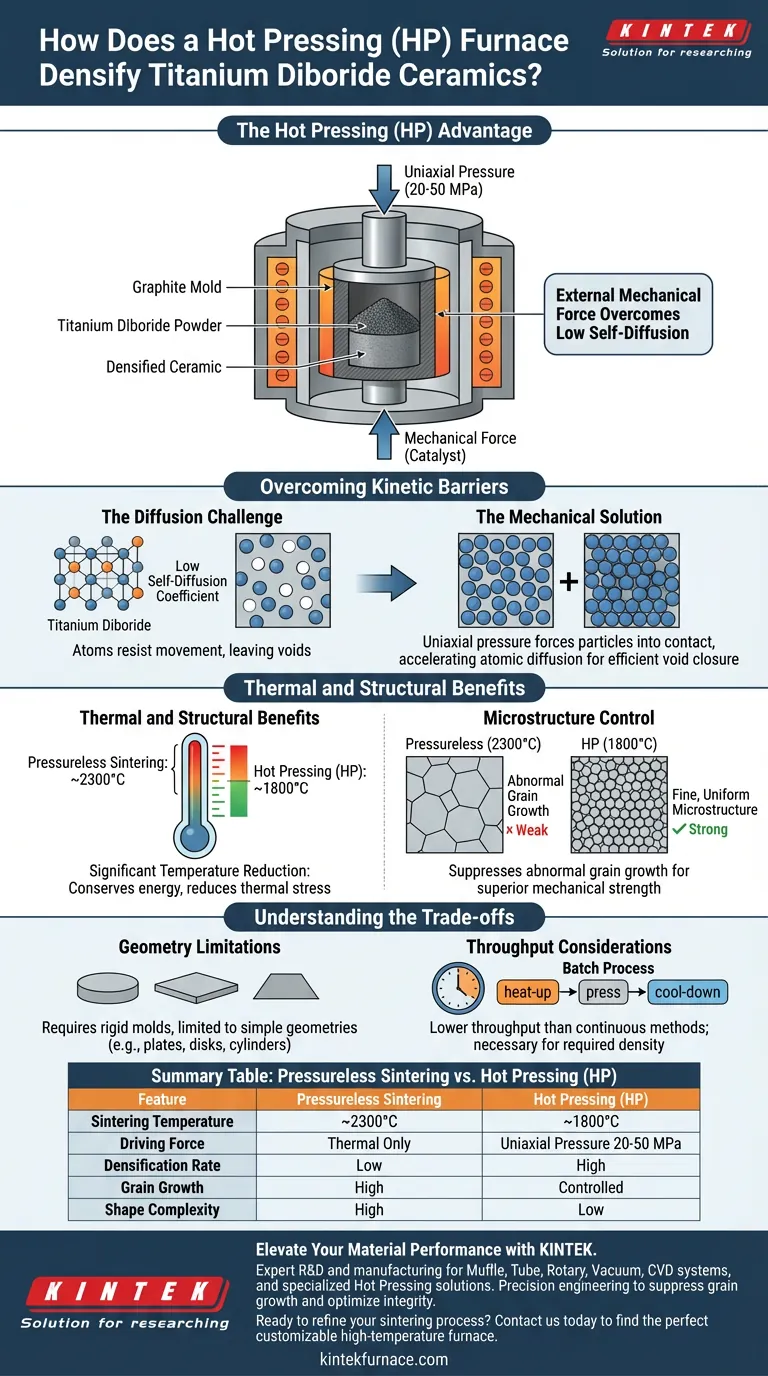

Un forno a pressatura a caldo (HP) guida la densificazione applicando una pressione uniassiale simultanea alla polvere di diboruro di titanio racchiusa in uno stampo di grafite. Questa forza meccanica esterna, tipicamente compresa tra 20 e 50 MPa, agisce come catalizzatore per superare il coefficiente di autodiffusione naturalmente basso del materiale.

Sostituendo l'energia termica estrema con la forza meccanica, la pressatura a caldo modifica i requisiti di sinterizzazione del diboruro di titanio, consentendo un'elevata densità a temperature significativamente più basse preservando l'integrità strutturale.

Superare le barriere cinetiche

La sfida della diffusione

Il diboruro di titanio è intrinsecamente difficile da densificare perché la sua struttura atomica resiste al movimento. In condizioni normali, possiede un basso coefficiente di autodiffusione, il che significa che gli atomi non si riorganizzano naturalmente per riempire i vuoti ed eliminare i pori. La sinterizzazione tradizionale si basa esclusivamente sull'energia termica per guidare questo movimento, richiedendo spesso un calore eccessivo.

La soluzione meccanica

Un forno HP introduce una forza motrice meccanica per risolvere questo problema cinetico. Applicando una pressione uniassiale direttamente sulla polvere, il forno forza le particelle ad avvicinarsi. Ciò accelera fisicamente la diffusione atomica, garantendo che i vuoti vengano chiusi in modo più efficiente di quanto potrebbe fare la sola energia termica.

Benefici termici e strutturali

Riduzione significativa della temperatura

Poiché la pressione assiste nel processo di densificazione, il requisito termico si riduce drasticamente. Mentre la sinterizzazione senza pressione del diboruro di titanio richiede temperature intorno ai 2300°C, la pressatura a caldo ottiene risultati comparabili o migliori a circa 1800°C. Questa riduzione consente di risparmiare energia e riduce lo stress termico sulle apparecchiature.

Controllo della microstruttura

Le alte temperature spesso portano a un fenomeno noto come crescita anomala dei grani, in cui i cristalli diventano troppo grandi e degradano la resistenza del materiale. Sinterizzando a 1800°C anziché a 2300°C, la pressatura a caldo sopprime efficacemente la crescita anomala dei grani. Ciò si traduce in una microstruttura fine e uniforme che è fondamentale per le prestazioni meccaniche della ceramica finale.

Comprendere i compromessi

Limitazioni geometriche

L'applicazione della pressione uniassiale richiede stampi rigidi in grafite. Ciò limita la complessità delle forme che è possibile produrre; il processo è più adatto per geometrie semplici come piastre, dischi o cilindri. Le parti con caratteristiche complesse o sottosquadri non possono essere formate efficacemente con questo metodo.

Considerazioni sulla produttività

La pressatura a caldo è intrinsecamente un processo batch che coinvolge cicli di riscaldamento, pressatura e raffreddamento per specifici set di stampi. Generalmente ha una produttività inferiore rispetto ai metodi di sinterizzazione continui senza pressione. Tuttavia, per materiali come il diboruro di titanio, il compromesso è spesso necessario per ottenere la densità richiesta.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la pressatura a caldo è l'approccio corretto per la tua applicazione di diboruro di titanio, considera i tuoi obiettivi di prestazione specifici:

- Se la tua priorità principale è la Massima Densità: La pressatura a caldo è essenziale per superare la bassa autodiffusione ed eliminare la porosità senza raggiungere temperature estreme.

- Se la tua priorità principale è l'Integrità Microstrutturale: La temperatura di processo inferiore (1800°C) è il metodo migliore per prevenire l'incrudimento dei grani e mantenere la resistenza meccanica.

La pressatura a caldo trasforma la lavorazione del diboruro di titanio da una sfida termica a un successo controllato e assistito meccanicamente.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione senza pressione | Pressatura a caldo (HP) |

|---|---|---|

| Temperatura di sinterizzazione | ~2300°C | ~1800°C |

| Forza motrice | Solo energia termica | Pressione uniassiale (20-50 MPa) |

| Velocità di densificazione | Bassa (a causa della bassa diffusione) | Alta (assistenza meccanica) |

| Crescita dei grani | Alta (rischio di crescita anomala) | Controllata (microstruttura fine) |

| Complessità della forma | Alta (geometrie complesse) | Bassa (dischi/piastre semplici) |

Migliora le prestazioni dei tuoi materiali con KINTEK

Stai lottando per ottenere la piena densificazione in ceramiche avanzate come il diboruro di titanio? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, insieme a soluzioni specializzate di Pressatura a Caldo su misura per le tue esigenze di laboratorio uniche. La nostra ingegneria di precisione ti aiuta a sopprimere la crescita dei grani e ottimizzare l'integrità strutturale a costi energetici inferiori.

Pronto a perfezionare il tuo processo di sinterizzazione? Contattaci oggi per consultare i nostri esperti e trovare il forno ad alta temperatura personalizzabile perfetto per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Riferimenti

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le applicazioni principali della tecnologia della pressa a vuoto nella lavorazione dei metalli? Ottenere precisione nell'aerospaziale, automobilistico ed elettronico

- Quali sono le varianti di dimensioni disponibili per i forni a pressa calda? Scegli la dimensione giusta per le esigenze del tuo laboratorio o della tua produzione

- In che modo la pressatura a caldo migliora le proprietà meccaniche dei materiali? Ottenere resistenza e durata superiori

- Quali sono i vantaggi dell'utilizzo di un forno VHP rispetto al CVD per lo ZnS? Aumenta la resistenza e l'efficienza con la pressatura a caldo sottovuoto

- Cos'è la pressatura a caldo sottovuoto? Ottenere una resistenza e una purezza dei materiali superiori

- Qual è il ruolo dei forni a pressa a caldo nella produzione di materiali compositi? Sblocca prestazioni superiori dei compositi

- Perché è necessario un ambiente ad alto vuoto all'interno di una pressa a caldo per il vetro metallico? Garantire purezza e densità

- Quale ruolo svolgono i forni a pressa a caldo sottovuoto nei laboratori di ricerca e sviluppo? Sbloccare innovazioni sui materiali di prossima generazione