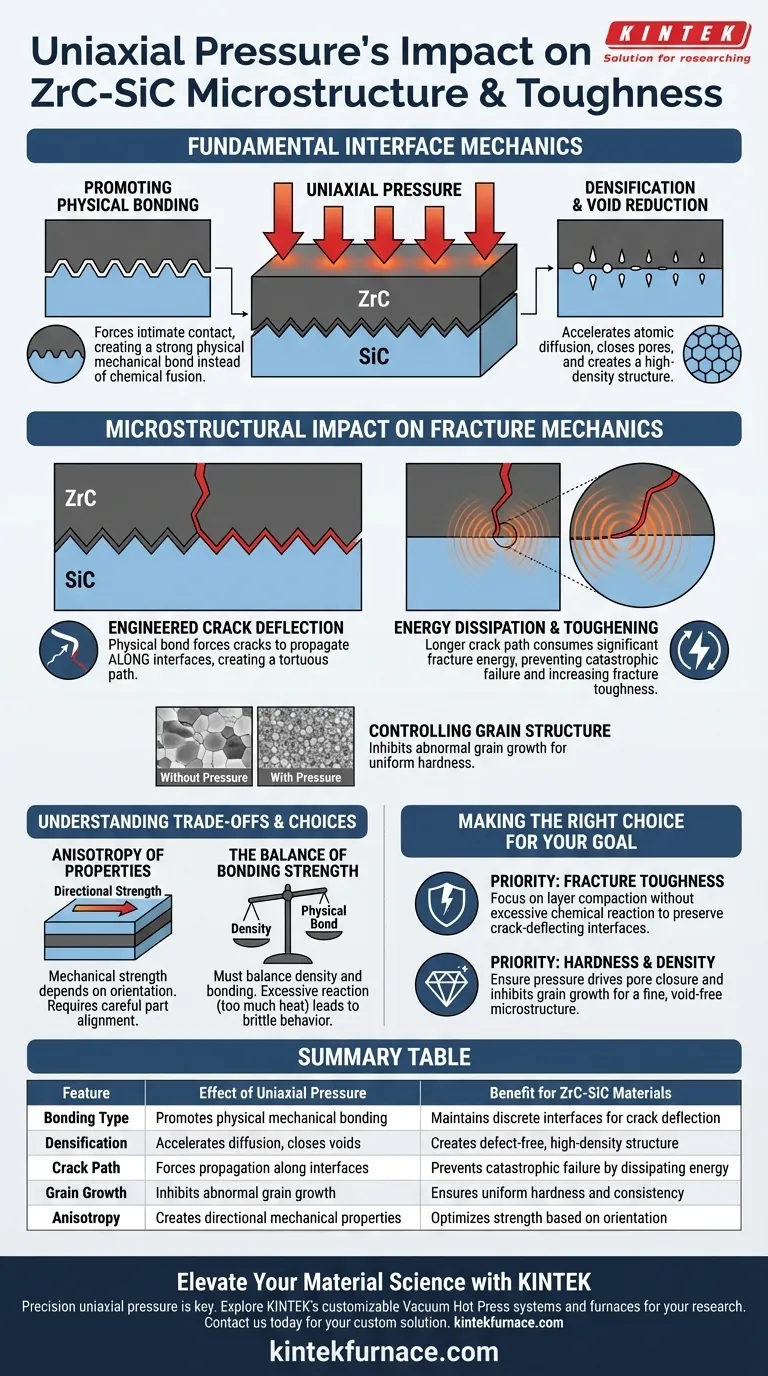

La pressione uniassiale applicata da un forno a pressa a caldo sottovuoto detta fondamentalmente la meccanica dell'interfaccia dei materiali stratificati ZrC-SiC. Forzando gli strati a un contatto intimo, la pressione promuove un forte legame meccanico fisico minimizzando la formazione di complesse fasi di reazione chimica. Questa specifica disposizione microstrutturale è essenziale per creare un materiale tenacizzato in grado di deviare le cricche durante lo stress.

Concetto chiave La pressione continua non si limita a densificare il materiale; ingegnerizza un comportamento specifico alla frattura. Favorendo il legame fisico tra gli strati rispetto alla fusione chimica, il processo crea percorsi per la deflessione delle cricche, che consuma energia di frattura e previene significativamente il cedimento catastrofico.

Il Meccanismo di Legame Interstrato

Promuovere il Contatto Fisico rispetto alla Reazione Chimica

La funzione principale della pressione uniassiale è quella di forzare gli strati distinti di ZrC e SiC a un contatto stretto e continuo.

Invece di facilitare una profonda reazione chimica che fonde gli strati in un unico blocco fragile, la pressione incoraggia un legame meccanico fisico. Questa distinzione è fondamentale per mantenere l'architettura stratificata discreta necessaria per i meccanismi di tenacizzazione del materiale.

Densificazione e Riduzione dei Vuoti

L'applicazione di una pressione assiale costante agisce come forza motrice ausiliaria per la diffusione atomica durante la fase di mantenimento della sinterizzazione.

Questa pressione facilita la chiusura dei pori e il riempimento dei vuoti tra gli strati distinti. Il risultato è una struttura altamente densa in cui gli strati sono strettamente compattati, riducendo i difetti che potrebbero fungere da punti di innesco per il cedimento.

Impatto Microstrutturale sulla Meccanica della Frattura

Deflessione delle Cricche Ingegnerizzata

La natura fisica del legame creato dalla pressione uniassiale detta come si comporta il materiale quando si fessura.

Poiché gli strati sono legati meccanicamente piuttosto che fusi chimicamente, le cricche sono costrette a propagarsi lungo l'interfaccia degli strati piuttosto che attraversarli direttamente. Questa deflessione crea un percorso tortuoso per le cricche, prevenendo un cedimento immediato e catastrofico del componente.

Dissipazione di Energia e Tenacizzazione

Il processo di deviazione delle cricche lungo le interfacce stratificate consuma una quantità significativa di energia di frattura.

Forzando la cricca a percorrere una distanza maggiore e a cambiare direzione, la microstruttura assorbe efficacemente energia. Ciò si traduce in un materiale con una tenacità alla frattura significativamente migliorata, rendendolo molto più resiliente di una ceramica monolitica composta dagli stessi materiali.

Controllo della Struttura del Grano

L'applicazione precisa della pressione inibisce la crescita anormale del grano durante la fase di sinterizzazione ad alta temperatura.

Ciò garantisce che la microstruttura rimanga fine e uniformemente distribuita. Una struttura del grano consistente è vitale per mantenere una durezza uniforme e prevenire punti deboli localizzati all'interno degli strati ceramici.

Comprendere i Compromessi

Anisotropia delle Proprietà

È importante riconoscere che la pressione uniassiale crea una microstruttura con proprietà direzionali.

Il materiale presenterà diverse resistenze meccaniche a seconda che la forza venga applicata parallelamente o perpendicolarmente agli strati pressati. Sebbene ciò sia vantaggioso per la deflessione delle cricche, richiede un attento orientamento della parte finale durante l'uso.

L'Equilibrio della Forza di Legame

Esiste un delicato equilibrio tra il raggiungimento di una densità sufficiente e il mantenimento del legame fisico desiderato.

Se il legame diventa troppo chimicamente reattivo (spesso a causa di una temperatura eccessiva piuttosto che della pressione), gli strati potrebbero fondersi troppo completamente. Ciò eliminerebbe l'interfaccia necessaria per la deflessione delle cricche, ripristinando il materiale a un profilo di comportamento fragile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei materiali stratificati ZrC-SiC, allinea i tuoi parametri di processo con i tuoi specifici requisiti meccanici:

- Se il tuo obiettivo principale è la Tenacità alla Frattura: Dai priorità ai parametri di pressione che garantiscono la compattazione degli strati senza indurre reazioni chimiche eccessive, preservando le interfacce fisiche necessarie per la deflessione delle cricche.

- Se il tuo obiettivo principale è la Durezza e la Densità: Assicurati che la pressione sia sufficiente a guidare la chiusura dei pori e inibire la crescita del grano, risultando in una microstruttura fine e priva di vuoti.

In definitiva, il valore della pressione uniassiale risiede nella sua capacità di trasformare una composizione ceramica fragile in un composito stratificato tollerante ai danni.

Tabella Riassuntiva:

| Caratteristica | Effetto della Pressione Uniassiale | Beneficio per i Materiali ZrC-SiC |

|---|---|---|

| Tipo di Legame | Promuove il legame meccanico fisico rispetto alla fusione chimica | Mantiene interfacce discrete per la deflessione delle cricche |

| Densificazione | Accelera la diffusione atomica e chiude vuoti/pori | Crea una struttura stratificata priva di difetti e ad alta densità |

| Percorso della Cricca | Forza la propagazione della cricca lungo le interfacce degli strati | Previene il cedimento catastrofico dissipando energia |

| Crescita del Grano | Inibisce la crescita anormale del grano durante la sinterizzazione | Garantisce durezza uniforme e consistenza strutturale |

| Anisotropia | Crea proprietà meccaniche direzionali | Ottimizza la resistenza in base all'orientamento specifico dello stress |

Eleva la Tua Scienza dei Materiali con KINTEK

La precisione nella pressione uniassiale è la chiave per trasformare ceramiche fragili in compositi ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati di forni a pressa a caldo sottovuoto, forni a muffola, tubolari, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Che tu stia ingegnerizzando strati ZrC-SiC di prossima generazione o ottimizzando la densificazione per leghe avanzate, i nostri sistemi ad alta temperatura forniscono il controllo e l'affidabilità richiesti per risultati rivoluzionari. Contattaci oggi per trovare la tua soluzione personalizzata.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali sono i vantaggi degli stampi in grafite nella pressatura a caldo sotto vuoto? Aumenta la durata e la precisione dei prodotti diamantati

- In che modo la pressa sottovuoto contribuisce al miglioramento delle proprietà dei materiali? Ottenere materiali più densi e puri per prestazioni superiori

- Qual è il ruolo delle apparecchiature HIP nella brasatura per diffusione della lega di alluminio 6061? Ottenere una metallurgia ad alta integrità

- Come il controllo della precisione della temperatura di una pressa a caldo sottovuoto influisce sulle fibre di SiC/matrice TB8? Ottimizzare la qualità dell'interfaccia

- Quali vantaggi tecnici offre la sinterizzazione a plasma di scintilla (SPS) rispetto alla sinterizzazione tradizionale? Ottenere una rapida densificazione

- Perché un forno a pressa a caldo sottovuoto (VHP) è preferito alla colata per agitazione? Ottenere una densità prossima a quella teorica per i compositi

- A cosa serve una pressa a vuoto? Ottieni incollaggi impeccabili e trasformazione dei materiali