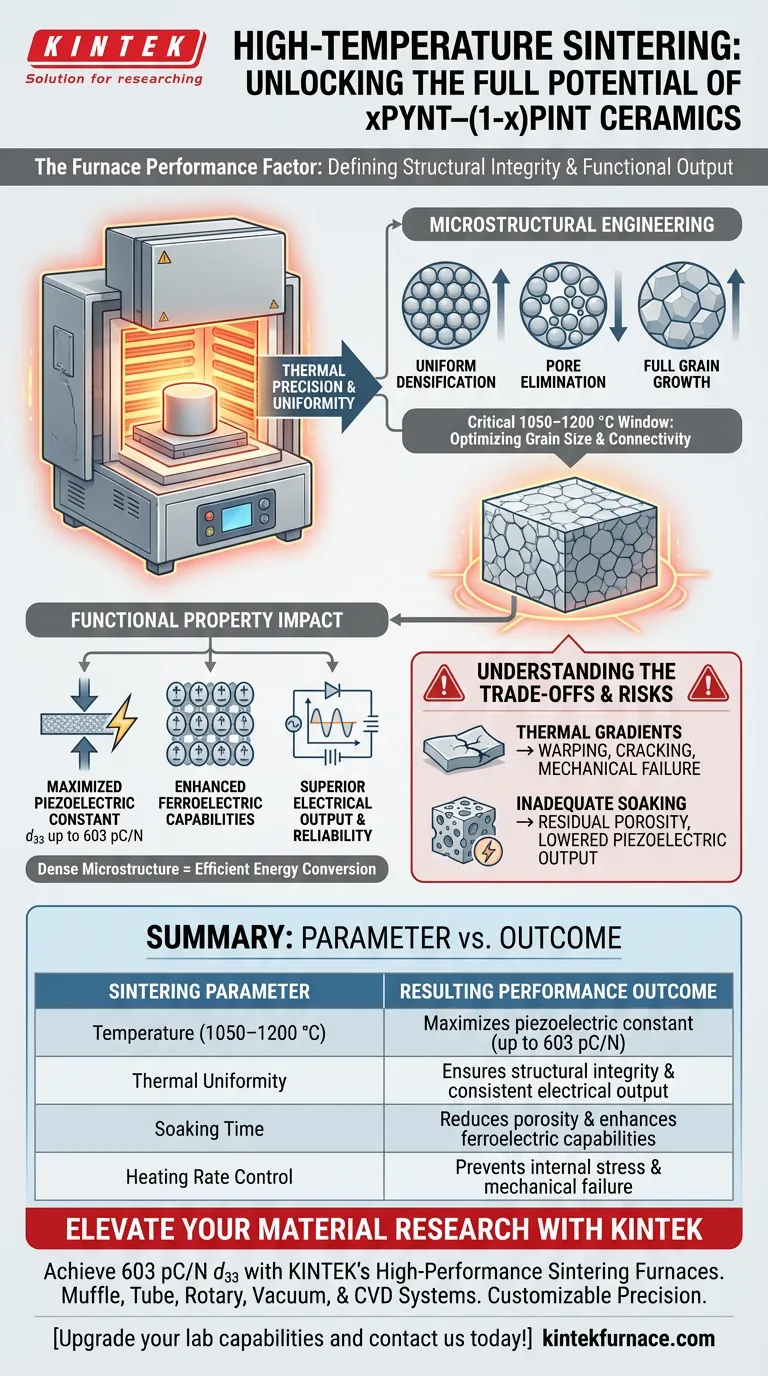

Le prestazioni di un forno di sinterizzazione ad alta temperatura sono il fattore determinante per stabilire l'integrità strutturale e l'output funzionale delle ceramiche xPYNT–(1-x)PINT. Mantenendo un campo termico uniforme e un controllo preciso della temperatura tra 1050 °C e 1200 °C, il forno facilita l'eliminazione dei pori interni e promuove la crescita completa dei grani. Questo processo di densificazione è direttamente responsabile della massimizzazione delle proprietà piezoelettriche, ferroelettriche ed elettriche del materiale.

Il forno non è semplicemente una fonte di calore; è uno strumento per l'ingegneria microstrutturale. La sua capacità di gestire velocità di riscaldamento e tempi di mantenimento è la variabile primaria che determina se la ceramica raggiunge un'alta densità e una costante piezoelettrica fino a 603 pC/N.

Il Ruolo della Precisione Termica nella Microstruttura

Ottenere una Densificazione Uniforme

La funzione primaria del forno durante la fase finale è creare un campo termico stabile e uniforme.

Nelle ceramiche xPYNT–(1-x)PINT, un riscaldamento non uniforme porta a incongruenze strutturali. Un forno ad alte prestazioni garantisce che l'energia termica sia distribuita uniformemente, consentendo al materiale di densificarsi uniformemente in tutto il suo volume.

Eliminazione della Porosità

La porosità è il nemico delle prestazioni nelle elettroceramiche.

Attraverso una gestione accurata delle velocità di riscaldamento e dei tempi di permanenza, il forno consente al materiale di espellere quasi tutti i pori interni. Ciò si traduce in un corpo ceramico denso e solido, essenziale per applicazioni di fascia alta.

Facilitare la Crescita dei Grani

Il controllo della temperatura detta direttamente il movimento dei bordi dei grani.

All'interno della finestra critica di 1050 °C-1200 °C, il forno consente ai grani di crescere fino alla loro dimensione ottimale. Questa "crescita completa dei grani" è necessaria per stabilire la connettività richiesta per prestazioni elettriche robuste.

Impatto sulle Proprietà Funzionali

Massimizzare la Costante Piezoelettrica

Il risultato diretto di una corretta sinterizzazione è un drastico aumento della costante di carica piezoelettrica ($d_{33}$).

Quando il forno elimina con successo la porosità e ottimizza la struttura dei grani, le ceramiche xPYNT–(1-x)PINT possono raggiungere un valore di $d_{33}$ fino a 603 pC/N. Questa metrica rappresenta l'efficienza del materiale nel convertire lo stress meccanico in carica elettrica.

Migliorare le Capacità Ferroelettriche

Una microstruttura densa migliora l'allineamento dei dipoli elettrici.

Rimuovendo le cavità che interrompono il campo elettrico, il forno garantisce che la ceramica mostri un comportamento ferroelettrico superiore. Ciò si traduce in caratteristiche di commutazione e polarizzazione più affidabili nel dispositivo finale.

Comprendere i Compromessi

Il Rischio di Gradienti Termici

Se il forno non riesce a mantenere un campo termico uniforme, la ceramica subirà una contrazione differenziale.

Ciò porta a deformazioni o crepe durante la fase di raffreddamento. Anche se il pezzo sopravvive, la distribuzione delle sollecitazioni interne degraderà la sua resistenza meccanica e la sua consistenza elettrica.

La Conseguenza di un Mantenimento Inadeguato

Accorciare il "tempo di mantenimento" per risparmiare energia o tempo è una insidia comune.

Un tempo di permanenza insufficiente impedisce al materiale di raggiungere l'equilibrio termodinamico. Ciò lascia pori residui intrappolati all'interno della ceramica, che agiscono come centri di diffusione per il campo elettrico e abbassano significativamente l'uscita piezoelettrica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale delle ceramiche xPYNT–(1-x)PINT, allinea il funzionamento del tuo forno con i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Massima Uscita Piezoelettrica: Dai priorità a un profilo del forno che mantenga rigorosamente la temperatura nell'intervallo 1050–1200 °C per spingere la costante $d_{33}$ verso 603 pC/N.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il forno offra un'eccezionale uniformità termica per eliminare la porosità e prevenire sollecitazioni interne che portano a guasti meccanici.

In definitiva, la qualità del forno di sinterizzazione pone il limite alle prestazioni del componente ceramico finale.

Tabella Riassuntiva:

| Parametro di Sinterizzazione | Impatto sulle Ceramiche xPYNT–(1-x)PINT | Risultato delle Prestazioni |

|---|---|---|

| Temperatura (1050–1200 °C) | Facilita la crescita completa dei grani e l'eliminazione dei pori | Massimizza la costante piezoelettrica (fino a 603 pC/N) |

| Uniformità Termica | Previene contrazione differenziale e deformazioni | Garantisce integrità strutturale e uscita elettrica costante |

| Tempo di Mantenimento | Consente al materiale di raggiungere l'equilibrio termodinamico | Riduce la porosità e migliora le capacità ferroelettriche |

| Controllo della Velocità di Riscaldamento | Gestisce l'ingegneria microstrutturale | Previene sollecitazioni interne e guasti meccanici |

Eleva la Tua Ricerca sui Materiali con KINTEK

Pronto a raggiungere una costante piezoelettrica di 603 pC/N? I forni di sinterizzazione ad alte prestazioni di KINTEK forniscono la precisione termica e l'uniformità richieste per l'ingegneria microstrutturale complessa delle elettroceramiche.

Supportati da R&S esperti e produzione di precisione, offriamo una gamma completa di sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche. Non lasciare che i gradienti termici limitino il potenziale del tuo materiale: assicurati la massima densificazione e proprietà funzionali superiori con la tecnologia KINTEK.

Aggiorna le capacità del tuo laboratorio e contattaci oggi stesso!

Guida Visiva

Riferimenti

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il forno a muffola è ampiamente utilizzato nel settore industriale? Ottieni un'elaborazione ad alta temperatura pulita e precisa

- Qual è la funzione dei forni ad alta temperatura nella conversione dell'idrossiapatite biogenica? Ottenere biomateriali ad alta purezza

- Quale ruolo svolge una muffola da laboratorio nell'analisi industriale dei rifiuti plastici? Ottimizzazione della resa pirolitica

- Perché i forni a muffola sono considerati durevoli ed efficienti? Scopri il loro design robusto e il risparmio energetico

- Come influisce il trasferimento di calore convettivo in un forno ad aria calda sui bricchetti di minerale di ferro? Guida esperta alla qualità dell'essiccazione

- Perché l'applicazione è importante nella scelta di un forno a muffola? Garantisci prestazioni ottimali per il tuo laboratorio

- Perché utilizzare un forno a muffola per i test sul calcestruzzo AAS? Ottieni un'analisi termica precisa per le prestazioni ad alta temperatura

- Quali sono le specifiche tecniche dei forni a scatola? Una guida alla temperatura, all'uniformità e alla personalizzazione