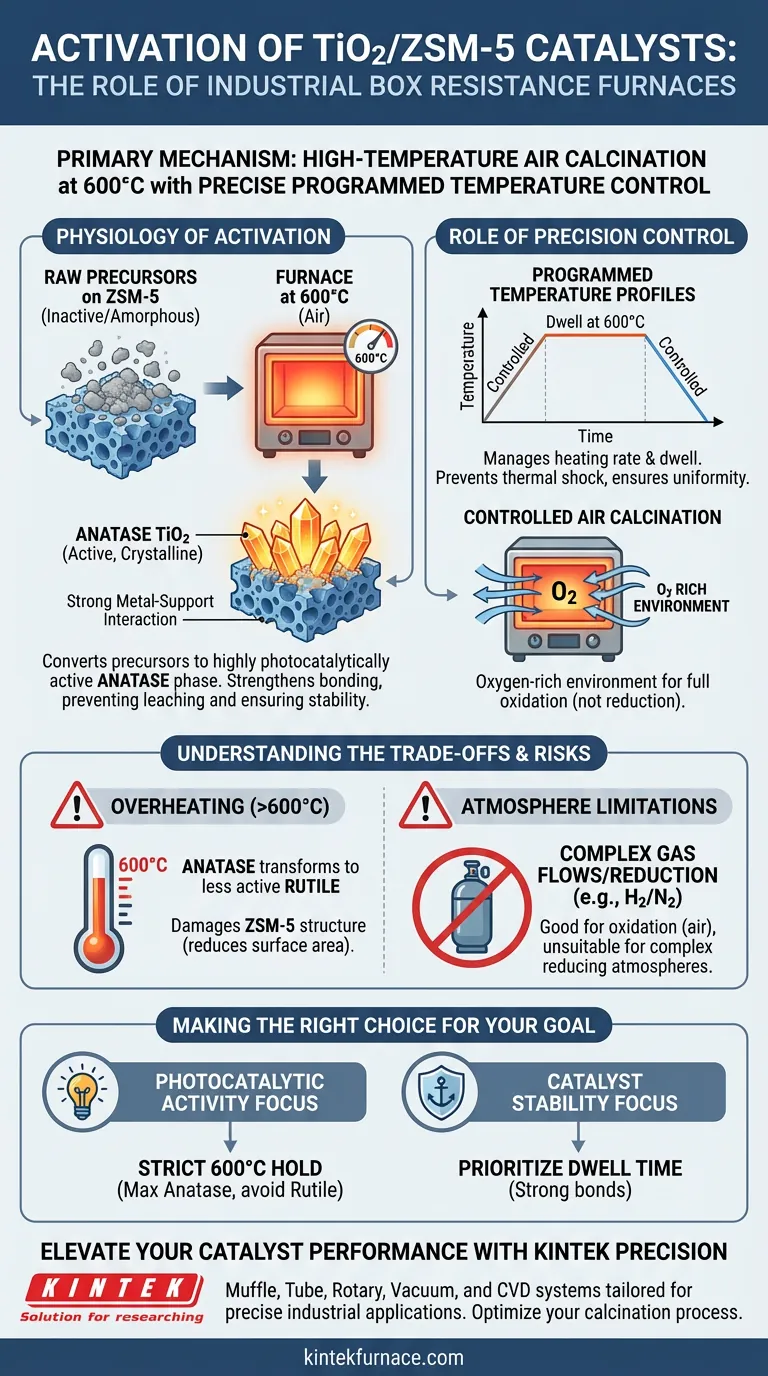

La calcinazione ad alta temperatura in aria è il meccanismo primario mediante il quale un forno a resistenza industriale a scatola attiva i catalizzatori TiO2/ZSM-5. Mantenendo un preciso ambiente termico a 600 °C, il forno facilita la conversione chimica dei precursori di titanio nella fase anatasica fotocataliticamente attiva, ancorando contemporaneamente questi componenti al supporto zeolitico ZSM-5.

Il ruolo critico del forno non è semplicemente il riscaldamento, ma la fornitura di un controllo preciso della temperatura programmata. Ciò garantisce la formazione della specifica fase TiO2 anatasica e rafforza l'interazione metallo-supporto, risultando in un sistema catalitico robusto che resiste al degrado.

La Fisiologia dell'Attivazione

Per comprendere il contributo del forno, è necessario esaminare le modifiche fisiche e chimiche che avvengono all'interno della struttura del catalizzatore durante il ciclo a 600 °C.

Trasformazione di Fase in Anatasio

I precursori grezzi di titanio caricati sullo zeolita non sono ancora attivi. Il forno fornisce l'energia termica necessaria per guidare una transizione di fase, convertendo questi precursori in TiO2 anatasico.

Questa specifica fase cristallina è cruciale perché possiede la più alta attività fotocatalitica rispetto ad altre fasi. Senza raggiungere e mantenere i 600 °C, il titanio rimarrebbe in uno stato amorfo o inattivo, rendendo il catalizzatore inefficace.

Rafforzamento delle Interazioni Metallo-Supporto

Il forno fa più che semplicemente cuocere il titanio; fonde il sistema. Il trattamento termico rafforza l'interazione tra i componenti attivi di TiO2 e la struttura di supporto ZSM-5.

Questo forte legame è essenziale per la longevità del catalizzatore. Impedisce ai componenti attivi di lisciviare o staccarsi durante il funzionamento, garantendo che il sistema risultante sia stabile e meccanicamente robusto.

Il Ruolo del Controllo di Precisione

L'aspetto "resistenza a scatola" o "muffola" del forno consente un involucro atmosferico e termico controllato, distinto dal riscaldamento ad aria aperta o dall'impatto diretto della fiamma.

Profili di Temperatura Programmati

L'attivazione è raramente un processo di riscaldamento binario "on/off". Questi forni utilizzano un controllo della temperatura programmato per gestire la velocità di riscaldamento e il tempo di permanenza.

Questa precisione previene lo shock termico, che potrebbe fessurare il supporto ZSM-5, e garantisce che la distribuzione del calore sia uniforme in tutto il lotto di catalizzatore.

Calcinazione Controllata in Aria

Il processo utilizza specificamente la calcinazione in aria. L'ambiente ricco di ossigeno all'interno del forno a scatola è necessario per ossidare completamente i precursori in biossido di titanio (TiO2).

Ciò differisce dai forni di riduzione utilizzati per altri tipi di catalizzatori, dove sono necessari atmosfere di idrogeno per rimuovere l'ossigeno. Per TiO2/ZSM-5, l'obiettivo è l'ossidazione e la cristallizzazione.

Comprendere i Compromessi

Sebbene il forno a resistenza a scatola sia lo strumento standard per questa applicazione, è richiesto un funzionamento preciso per evitare insidie comuni.

Il Rischio di Surriscaldamento

Il controllo della temperatura deve essere esatto. Se la temperatura supera significativamente il target di 600 °C, il TiO2 potrebbe passare dalla fase attiva anatasica alla fase stabile ma meno attiva di rutilo.

Inoltre, il calore eccessivo può danneggiare la struttura porosa dello zeolita ZSM-5, riducendo l'area superficiale disponibile per le reazioni catalitiche.

Limitazioni Atmosferiche

I forni a muffola a scatola standard sono progettati per atmosfere ad aria o statiche. Sono eccellenti per l'ossidazione (calcinazione) ma sono generalmente inadatti per processi che richiedono flussi di gas complessi o riduzione ad alta pressione (ad esempio, creazione di fasi metalliche pure utilizzando miscele di idrogeno/azoto).

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo processo di trattamento termico per TiO2/ZSM-5, concentrati sul risultato specifico che devi ottenere.

- Se il tuo obiettivo principale è l'Attività Fotocatalitica: Assicurati che il tuo programma del forno mantenga rigorosamente i 600 °C per massimizzare la formazione della fase anatasica senza innescare una transizione al rutilo.

- Se il tuo obiettivo principale è la Stabilità del Catalizzatore: Dai priorità al tempo di permanenza alla temperatura target per consentire energia sufficiente alla formazione di legami forti tra il TiO2 e il supporto ZSM-5.

Sfruttando il preciso controllo della temperatura di un forno industriale a scatola, trasformi i precursori grezzi in un sistema catalitico coeso e ad alte prestazioni pronto per l'applicazione industriale.

Tabella Riassuntiva:

| Caratteristica | Impatto sul Catalizzatore TiO2/ZSM-5 |

|---|---|

| Calcinazione ad Aria a 600°C | Converte i precursori nella fase anatasica fotocataliticamente attiva. |

| Controllo Programmato | Garantisce un riscaldamento uniforme e previene lo shock termico del supporto ZSM-5. |

| Interazione Metallo-Supporto | Rafforza il legame tra TiO2 e zeolita per prevenire lisciviazione e degrado. |

| Atmosfera (Aria) | Fornisce l'ambiente ricco di ossigeno necessario per la completa ossidazione del titanio. |

| Precisione Termica | Previene la transizione dalla fase anatasica attiva alla fase meno attiva di rutilo. |

Migliora le Prestazioni del Tuo Catalizzatore con la Precisione KINTEK

Non lasciare che un riscaldamento impreciso comprometta l'attività del tuo catalizzatore. Supportato da R&S e produzione esperta, KINTEK offre sistemi Muffola, Tubo, Rotanti, Sottovuoto e CVD ad alte prestazioni, personalizzati per precise applicazioni industriali. Sia che tu debba mantenere rigorosamente 600°C per la stabilità della fase anatasica o richiedere profili termici personalizzati per esigenze di laboratorio uniche, i nostri forni forniscono la distribuzione uniforme del calore e il controllo avanzato richiesti dalla tua ricerca.

Pronto a ottimizzare il tuo processo di calcinazione? Contattaci oggi stesso per trovare il forno personalizzabile perfetto per il tuo laboratorio o la tua produzione industriale.

Guida Visiva

Riferimenti

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno ad alta temperatura nella crescita dei cristalli di silicato di uranile? Controllo preciso della temperatura

- Perché usare un gas idrogeno-azoto per la brasatura dei tubi di rame? Ottenere giunti a tenuta stagna con un'atmosfera riducente

- Perché un'atmosfera inerte è importante nei processi di trattamento termico? Prevenire l'ossidazione e garantire l'integrità del materiale

- Come funzionano i sistemi di controllo della temperatura nei forni a atmosfera? Assicurare un trattamento termico preciso per risultati superiori

- Cos'è un forno a atmosfera inerte? Proteggi i tuoi materiali da ossidazione e contaminazione

- Che ruolo svolge l'atmosfera del forno nel trasferimento di calore? Ottimizza il tuo processo con KINTEK

- Cos'è un forno a atmosfera controllata? Padroneggiare la lavorazione precisa dei materiali ed evitare l'ossidazione

- Quali fattori dovrebbero essere considerati nella scelta tra un forno a muffola e un forno a atmosfera controllata? Trova il forno da laboratorio perfetto per te