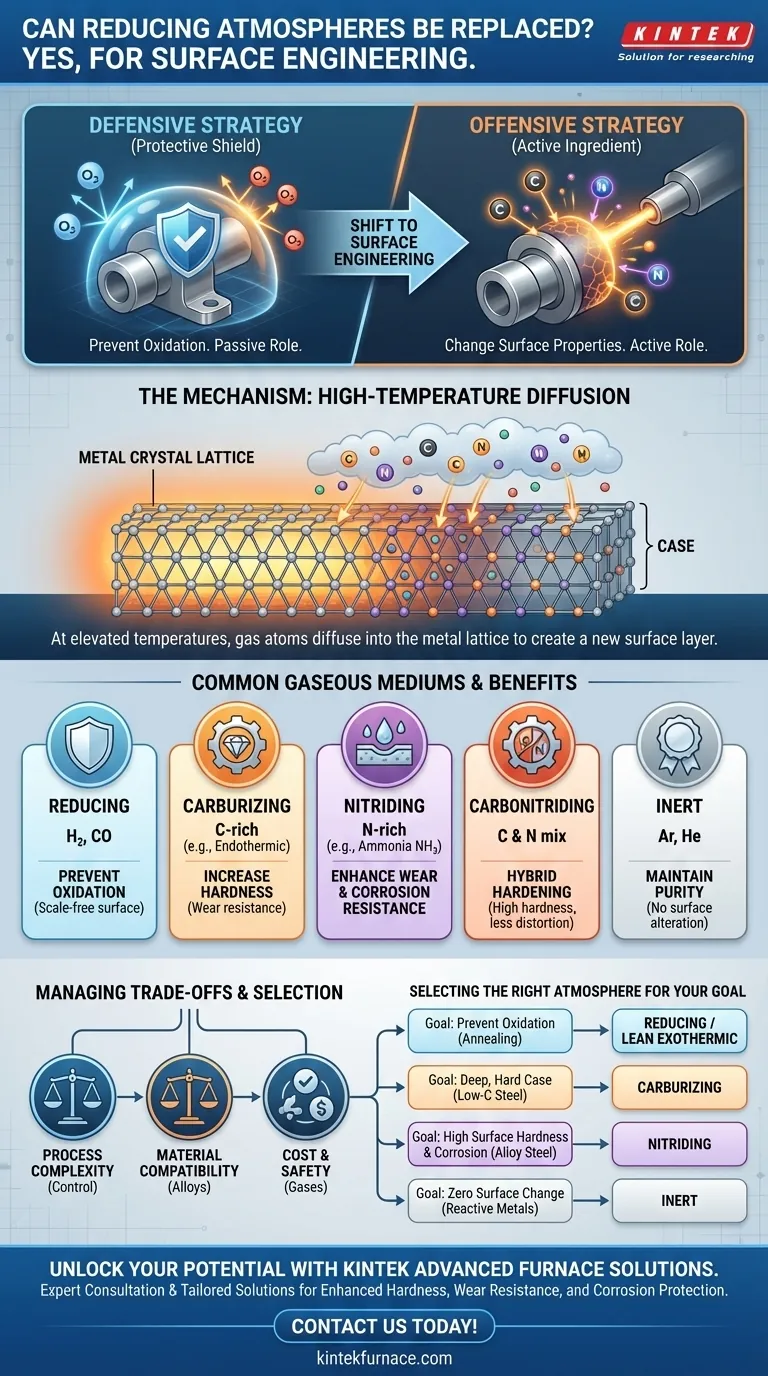

Sì, assolutamente. Un'atmosfera riducente è solo un tipo di ambiente gassoso controllato utilizzato nella lavorazione termica. Può essere – e spesso lo è – sostituita con altri mezzi gassosi specifici per ingegnerizzare deliberatamente la superficie di un pezzo, un processo molto più avanzato che semplicemente prevenire l'ossidazione. Queste atmosfere alternative vengono scelte per indurre reazioni chimiche specifiche che conferiscono proprietà desiderate come estrema durezza, resistenza all'usura o protezione dalla corrosione.

Il principio fondamentale è passare da una strategia difensiva a una offensiva. Invece di usare semplicemente un gas per proteggere la superficie di un materiale dall'ambiente, si usa un gas specifico come ingrediente attivo per modificare la superficie e creare proprietà che il materiale di base non possiede.

Da Protettivo ad Attivo: Il Ruolo di un'Atmosfera Gassosa

Comprendere la funzione di un'atmosfera di forno è fondamentale. Il suo ruolo può essere passivo (protettivo) o attivo (reattivo), a seconda dell'obiettivo ingegneristico.

La Base: Atmosfere Riducenti

Un'atmosfera riducente è lo standard per prevenire l'ossidazione. Composta da gas come idrogeno (H₂) e monossido di carbonio (CO), il suo compito principale è reagire e rimuovere qualsiasi ossigeno presente, proteggendo la superficie metallica da incrostazioni e decolorazione durante il riscaldamento.

L'Obiettivo: Ingegneria delle Superfici

L'applicazione più avanzata è l'ingegneria delle superfici. Qui, l'atmosfera non è più solo uno scudo. Diventa un meccanismo di consegna per elementi specifici che sono destinati ad alterare chimicamente lo strato superficiale del pezzo.

Il Meccanismo: Diffusione ad Alta Temperatura

Questo processo funziona perché a temperature elevate gli atomi in un metallo solido sono più mobili. Quando una superficie metallica calda è esposta a un gas contenente elementi come carbonio o azoto, quegli elementi possono diffondersi nel reticolo cristallino del metallo, creando un nuovo e distinto strato superficiale o "guscio".

Mezzi Gassosi Comuni e il Loro Scopo

La sostituzione di un semplice gas riducente con uno chimicamente attivo consente una serie di trattamenti di indurimento superficiale. Ogni processo utilizza una composizione di gas unica per ottenere un risultato diverso.

Atmosfere di Carburazione (per la Durezza)

Per creare una superficie dura e resistente all'usura sull'acciaio, viene utilizzata un'atmosfera di carburazione. Queste sono ricche di carbonio, tipicamente derivato da gas endotermico o dall'aggiunta diretta di gas naturale. Il carbonio si diffonde nella superficie dell'acciaio, che può poi essere temprata per formare un guscio martensitico estremamente duro su un'anima tenace e duttile.

Atmosfere di Nitrurazione (per la Resistenza all'Usura e alla Corrosione)

La nitrurazione utilizza un'atmosfera ricca di azoto, più comunemente dissociando l'ammoniaca (NH₃) sulla superficie del metallo. L'azoto si diffonde nell'acciaio, formando composti di nitruro di ferro estremamente duri. Questo processo avviene a temperature più basse rispetto alla carburazione e offre eccellente resistenza all'usura, proprietà anti-grip e un notevole miglioramento della resistenza alla corrosione.

Atmosfere di Carbonitrurazione (un Approccio Ibrido)

Come suggerisce il nome, la carbonitrurazione comporta la diffusione di carbonio e azoto nella superficie. Questo viene fatto aggiungendo ammoniaca a un'atmosfera di carburazione. Il guscio risultante è più duro di un guscio carburato e può essere ottenuto a temperature più basse, riducendo la distorsione del pezzo.

Atmosfere Inerti (per la Purezza)

In alcuni casi, l'obiettivo è zero reazioni chimiche. Per metalli sensibili o reattivi come il titanio, o per processi come la brasatura dove non è tollerato alcun cambiamento superficiale, viene utilizzata un'atmosfera veramente inerte di argon o elio. Sebbene costosi, questi gas assicurano che la superficie rimanga completamente inalterata.

Comprendere i Compromessi

Scegliere un'atmosfera attiva è una decisione ingegneristica significativa con chiari compromessi che devono essere gestiti.

Complessità e Controllo del Processo

Le atmosfere attive richiedono un controllo preciso. La composizione del gas, la temperatura e il tempo devono essere gestiti meticolosamente. Un controllo improprio può portare a risultati indesiderati come fuliggine (eccesso di carbonio), infragilimento o profondità di strato incoerenti, rovinando potenzialmente un intero lotto di pezzi.

Compatibilità Materiale

Non tutti i materiali sono adatti a ogni trattamento. Ad esempio, la nitrurazione è più efficace su acciai contenenti elementi leganti come alluminio, cromo o molibdeno, che formano nitruri stabili e duri. L'acciaio al carbonio semplice non risponde altrettanto bene alla nitrurazione.

Costo e Sicurezza

I gas coinvolti comportano costi e preoccupazioni di sicurezza diversi. L'idrogeno, un potente agente riducente, è altamente infiammabile. L'ammoniaca, la fonte per la nitrurazione, è tossica. I gas inerti come l'argon sono molto sicuri ma significativamente più costosi dell'azoto o del gas endotermico.

Selezionare l'Atmosfera Giusta per il Tuo Obiettivo

La scelta dell'atmosfera dovrebbe essere guidata interamente dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è prevenire l'ossidazione durante una semplice ricottura: Un'atmosfera riducente di base (idrogeno/azoto) o anche un gas esotermico magro è sufficiente ed economico.

- Se il tuo obiettivo principale è creare un guscio profondo, duro e resistente all'usura sull'acciaio a basso tenore di carbonio: Un'atmosfera di carburazione è la scelta ingegneristica standard.

- Se il tuo obiettivo principale è ottenere un'elevata durezza superficiale e resistenza alla corrosione con minima distorsione: Un'atmosfera di nitrurazione è la soluzione ideale, soprattutto per gli acciai legati.

- Se il tuo obiettivo principale è trattare metalli altamente reattivi o garantire zero contaminazione superficiale: È necessaria un'atmosfera inerte pura come l'argon, nonostante il costo più elevato.

In definitiva, trattare l'atmosfera del forno come un ingrediente attivo, non solo uno scudo protettivo, sblocca un nuovo livello di prestazioni del materiale.

Tabella riassuntiva:

| Mezzo Gassoso | Scopo Principale | Vantaggi Chiave |

|---|---|---|

| Atmosfera Riducente | Prevenire l'ossidazione | Protegge i metalli da incrostazioni e decolorazione |

| Atmosfera di Carburazione | Aumentare la durezza | Crea una superficie resistente all'usura sull'acciaio |

| Atmosfera di Nitrurazione | Migliorare la resistenza all'usura e alla corrosione | Migliora la durezza e le proprietà anti-grip |

| Atmosfera di Carbonitrurazione | Indurimento ibrido | Raggiunge un'elevata durezza con distorsione ridotta |

| Atmosfera Inerte | Mantenere la purezza | Garantisce nessuna alterazione superficiale per materiali sensibili |

Sfrutta tutto il potenziale dei tuoi processi termici con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni su misura come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo maggiore durezza, resistenza all'usura e protezione dalla corrosione. Pronto a ottimizzare la tua ingegneria delle superfici? Contattaci oggi per una consulenza esperta e soluzioni su misura!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- Come funziona il processo MPCVD per depositare il diamante? Una guida alla sintesi ad alta purezza

- Cos'è la deposizione chimica da fase vapore al plasma a microonde (MPCVD)? Sblocca la sintesi di diamanti ultrapuri

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Come si confronta il grado di ionizzazione in MPCVD rispetto ad altri metodi? Scopri qualità del film superiore e velocità