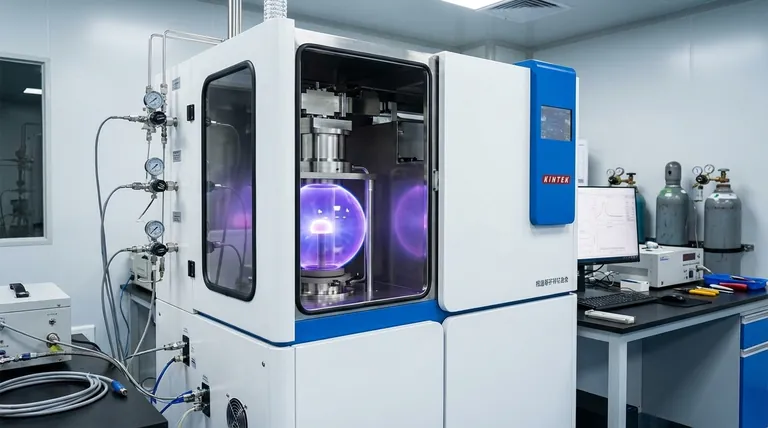

In sintesi, il metodo di Deposizione Chimica da Vapore in Plasma a Microonde (MPCVD) utilizza energia a microonde focalizzata per eccitare una miscela di gas in uno stato di plasma. L'intenso campo elettromagnetico generato dalle microonde fa oscillare violentemente gli elettroni liberi all'interno del gas, portando a una cascata di collisioni che dissociano le molecole del gas sorgente (come metano e idrogeno) e creano un plasma denso e altamente reattivo, ideale per la crescita di film diamantati.

Il principio fondamentale dell'MPCVD non riguarda solo la creazione di plasma, ma la creazione di un plasma eccezionalmente pulito, stabile e ad alta densità senza contatto diretto con gli elettrodi. Questo ambiente controllato è la chiave per sintetizzare film diamantati di alta purezza e alta qualità.

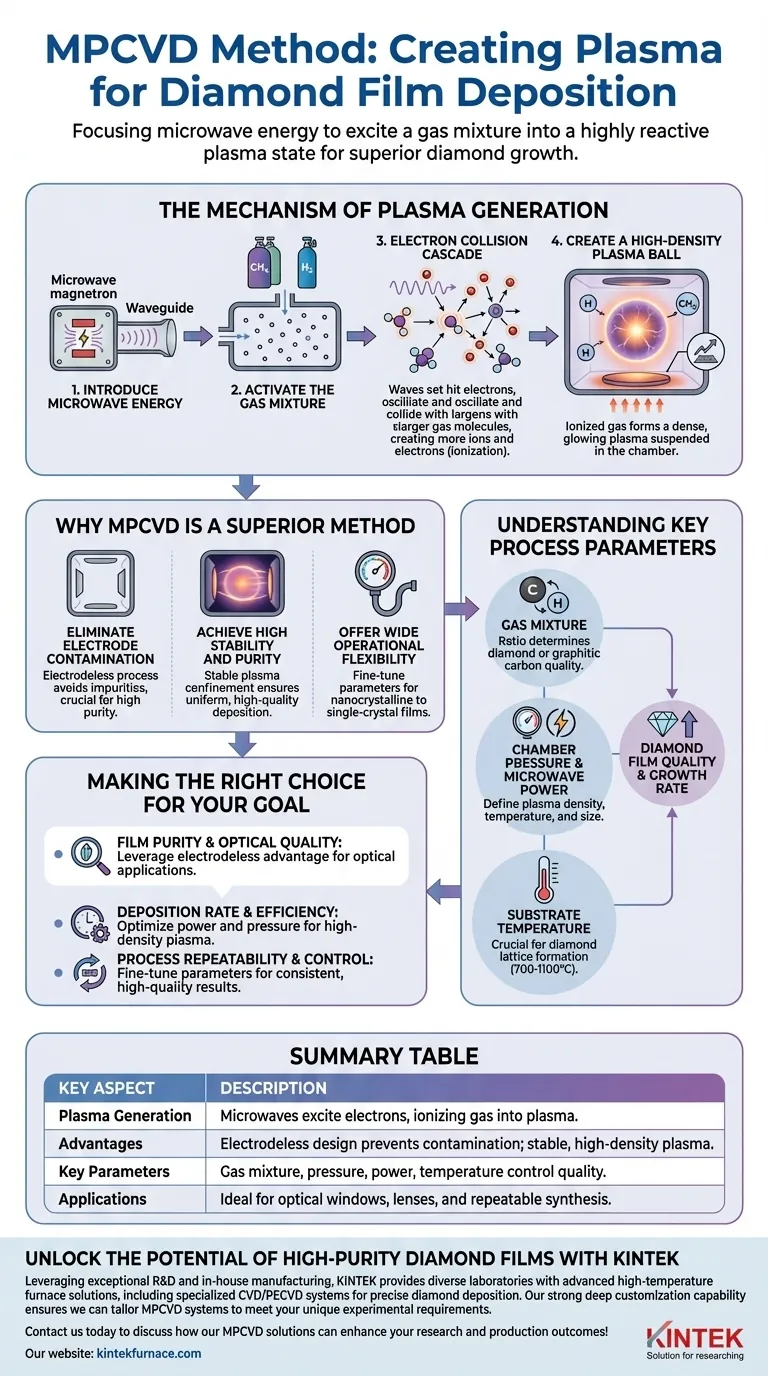

Il Meccanismo di Generazione del Plasma

Per comprendere come funziona l'MPCVD, è meglio suddividere il processo in distinte fasi fisiche che si verificano all'interno della camera del reattore.

Introduzione dell'Energia a Microonde

Un sistema MPCVD utilizza un generatore di microonde, tipicamente un magnetron, per produrre onde elettromagnetiche ad alta frequenza. Questa energia viene incanalata attraverso una guida d'onda e diretta in una cavità risonante, che è la camera di deposizione principale.

Attivazione della Miscela di Gas

Una miscela di gas attentamente controllata, principalmente una piccola quantità di una fonte di carbonio (come il metano) in un grande volume di idrogeno, viene immessa nella camera. Questa miscela di gas contiene elettroni liberi presenti naturalmente.

La Cascata di Collisioni Elettroniche

Il campo elettromagnetico delle microonde trasferisce energia specificamente a questi elettroni liberi, facendoli accelerare e oscillare ad alta velocità. Questi elettroni energizzati collidono quindi con gli atomi e le molecole di gas molto più grandi e lenti.

Queste collisioni sono sufficientemente energetiche da strappare via altri elettroni dagli atomi di gas, creando una reazione a catena che aumenta rapidamente il numero di elettroni liberi e ioni positivi. Questo processo, noto come ionizzazione, è ciò che trasforma il gas neutro in plasma.

Creazione di una Palla di Plasma ad Alta Densità

Le collisioni continue non solo ionizzano il gas, ma scompongono anche le molecole del gas sorgente. Ad esempio, il metano ($\text{CH}_4$) e l'idrogeno ($\text{H}_2$) vengono dissociati in idrogeno atomico ($\text{H}$) altamente reattivo e specie contenenti carbonio (come $\text{CH}_3$).

Il risultato è una palla di plasma densa e incandescente, spesso con un livello di ionizzazione superiore al 10%, sospesa al centro della camera. Questo plasma è supersaturo con i gruppi atomici necessari per depositare il diamante su un substrato riscaldato posto al suo interno.

Perché l'MPCVD è un Metodo Superiore per il Diamante

Il modo specifico in cui l'MPCVD genera il plasma gli conferisce vantaggi significativi rispetto ad altre tecniche di deposizione, influenzando direttamente la qualità del film diamantato finale.

Eliminazione della Contaminazione da Elettrodi

A differenza di altri metodi di generazione del plasma che utilizzano elettrodi interni, l'MPCVD è un processo "senza elettrodi". Ciò evita completamente il problema della dispersione del materiale dell'elettrodo e della sua incorporazione nel film diamantato come impurità, il che è fondamentale per ottenere un'elevata purezza.

Raggiungimento di Elevata Stabilità e Purezza

Il plasma generato dall'MPCVD è eccezionalmente stabile e può essere confinato lontano dalle pareti della camera. Questo confinamento previene la contaminazione da parte del reattore stesso e assicura un ambiente di deposizione uniforme, portando a film di qualità superiore su un'area più ampia.

Offrire Ampia Flessibilità Operativa

I sistemi MPCVD possono operare efficacemente in un ampio intervallo di pressioni. Questa flessibilità consente agli operatori di regolare con precisione le caratteristiche del plasma per controllare la velocità di crescita e la qualità del diamante, dai film nanocristallini a quelli monocristallini di alta qualità.

Comprensione dei Parametri Chiave del Processo

Il successo della deposizione dipende dal controllo preciso di diverse variabili interconnesse. Il plasma è il motore, ma questi parametri sono i controlli.

La Miscela di Gas

Il rapporto tra il gas sorgente di carbonio e l'idrogeno è un fattore critico. Influenza direttamente il tipo e la qualità del carbonio che si forma sul substrato, determinando se si cresce diamante di alta qualità o carbonio grafitico indesiderato.

Pressione della Camera e Potenza delle Microonde

La pressione e la potenza delle microonde lavorano insieme per definire la densità, la temperatura e le dimensioni del plasma. Maggiore potenza e pressione portano generalmente a un plasma più denso e a una maggiore velocità di deposizione, ma devono essere attentamente bilanciate per mantenere la stabilità.

Temperatura del Substrato

La temperatura del substrato su cui cresce il diamante è cruciale. Deve essere abbastanza alta (tipicamente 700-1100°C) da facilitare le reazioni chimiche superficiali che formano il reticolo diamantato, ma non così alta da promuovere la formazione di grafite.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere come l'MPCVD genera il suo plasma unico ti permette di sfruttare i suoi punti di forza per risultati specifici.

- Se la tua attenzione principale è la purezza del film e la qualità ottica: La natura senza elettrodi dell'MPCVD è il suo più grande vantaggio, poiché minimizza la contaminazione ed è ideale per applicazioni come finestre e lenti ottiche.

- Se la tua attenzione principale è la velocità di deposizione e l'efficienza: Concentrati sull'ottimizzazione della potenza delle microonde e della pressione del gas per creare un plasma ad alta densità ricco delle specie atomiche necessarie.

- Se la tua attenzione principale è la ripetibilità e il controllo del processo: Sfrutta la stabilità intrinseca e l'ampia finestra operativa dell'MPCVD per mettere a punto i parametri per risultati coerenti e di alta qualità in più cicli.

In definitiva, padroneggiare il processo MPCVD si riduce a sfruttare l'energia a microonde per creare un ambiente di plasma perfettamente controllato per la sintesi del diamante.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Generazione del Plasma | Le microonde eccitano gli elettroni del gas, causando collisioni che ionizzano gas come metano e idrogeno in plasma. |

| Vantaggi | Il design senza elettrodi previene la contaminazione; il plasma stabile e ad alta densità assicura purezza e deposizione uniforme. |

| Parametri Chiave | La miscela di gas, la pressione della camera, la potenza delle microonde e la temperatura del substrato controllano la qualità del diamante e la velocità di crescita. |

| Applicazioni | Ideale per finestre ottiche di alta purezza, lenti e sintesi di film diamantati efficiente e ripetibile. |

Sblocca il Potenziale dei Film Diamantati di Alta Purezza con KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD specializzati per una deposizione precisa del diamante. La nostra forte capacità di personalizzazione approfondita assicura che possiamo adattare i sistemi MPCVD per soddisfare le tue esigenze sperimentali uniche, sia che tu ti concentri sulla qualità ottica, sulle alte velocità di deposizione o sul controllo del processo.

Contattaci oggi stesso per discutere come le nostre soluzioni MPCVD possono migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori