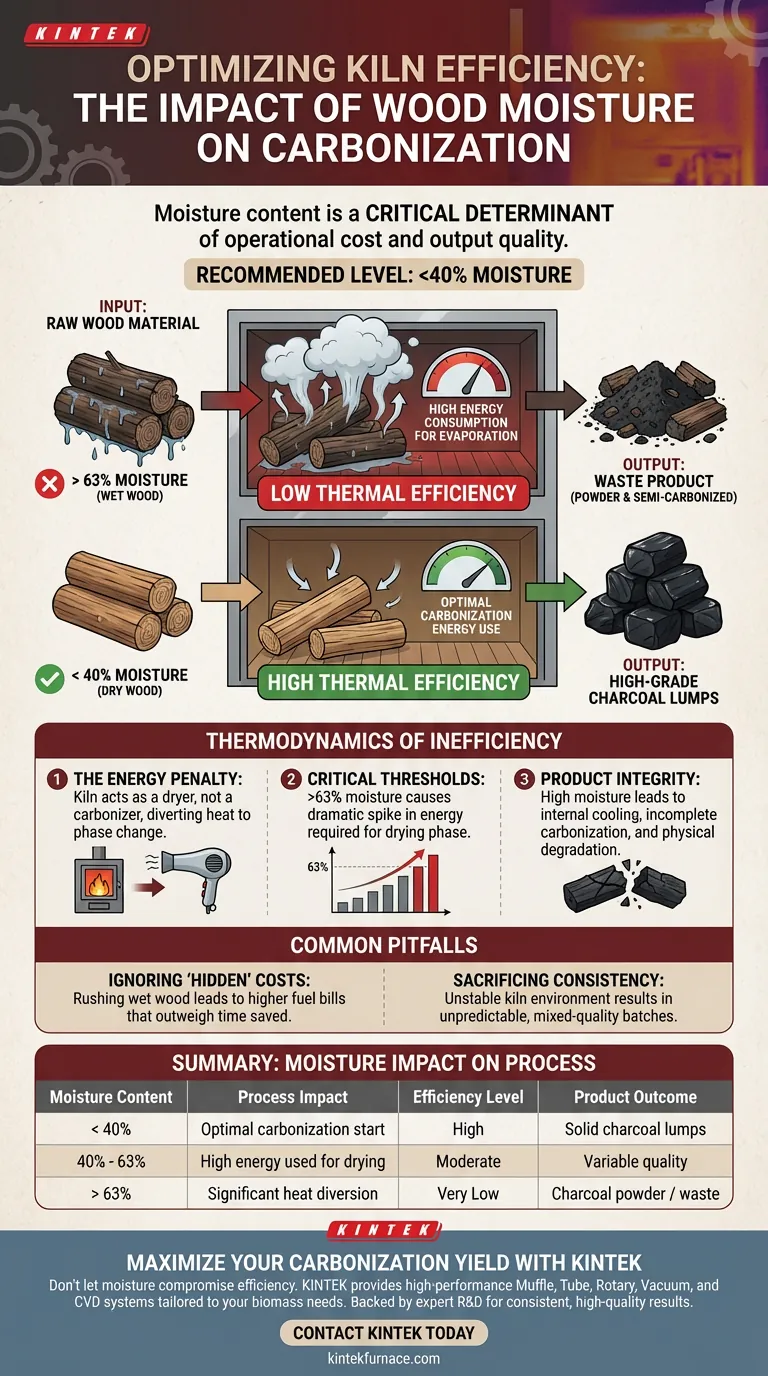

Il contenuto di umidità del legno grezzo è un determinante critico sia dei costi operativi che della qualità del prodotto della tua fornace di carbonizzazione. Quando l'umidità del legno supera i livelli raccomandati, la fornace deve spendere una notevole energia termica semplicemente per far evaporare l'acqua prima che il processo di carbonizzazione effettivo possa iniziare, riducendo direttamente l'efficienza complessiva del sistema.

Per mantenere l'efficienza termica e l'integrità del prodotto, l'umidità del legno grezzo dovrebbe generalmente essere mantenuta al di sotto del 40%. L'elaborazione di materiale con livelli di umidità superiori al 63% aumenta drasticamente il consumo di energia e spesso si traduce in sottoprodotti di basso valore.

La Termodinamica dell'Efficienza di Carbonizzazione

Il Costo Energetico dell'Acqua

Il processo di carbonizzazione non può iniziare efficacemente finché la biomassa non è asciutta. Quando introduci legno umido nella fornace, il sistema agisce come un essiccatore piuttosto che come un carbonizzatore.

Impatto sull'Efficienza Termica

L'alto contenuto di umidità costringe il sistema fornace-bruciatore a consumare un combustibile eccessivo per generare il calore necessario all'evaporazione. Questa deviazione di calore abbassa l'efficienza termica complessiva, aumentando il tempo e il costo richiesti per ogni lotto.

Soglie Critiche di Umidità

I dati operativi suggeriscono un chiaro punto di svolta nell'efficienza. Mentre i livelli inferiori al 40% sono gestibili, un contenuto di umidità superiore al 63% provoca un drastico aumento dell'energia richiesta per la fase di essiccazione.

Conseguenze per la Qualità del Prodotto

Carbonizzazione Incompleta

L'umidità in eccesso crea effetti di raffreddamento interni che possono impedire a parti del lotto di raggiungere le temperature di carbonizzazione necessarie. Ciò spesso si traduce in legno "semi-carbonizzato", che è commercialmente inutilizzabile come carbone di alta qualità.

Degradazione in Sottoprodotto di Scarto

La lotta per eliminare l'acqua in eccesso non influisce solo sulla chimica; influisce sulla struttura fisica del prodotto. Gli input ad alta umidità hanno una probabilità significativamente maggiore di sgretolarsi, risultando in una percentuale maggiore di polvere di carbone piuttosto che in preziosi blocchi solidi.

Errori Comuni da Evitare

Ignorare il Costo Energetico "Nascosto"

Gli operatori spesso sottovalutano quanta energia viene persa per il cambiamento di fase (trasformare l'acqua in vapore). Tentare di far passare frettolosamente legno umido attraverso una fornace porta invariabilmente a bollette di carburante più elevate che superano il tempo risparmiato saltando l'asciugatura preliminare.

Sacrificare la Coerenza

Quando i livelli di umidità fluttuano o rimangono alti, l'ambiente interno della fornace diventa instabile. Ciò rende difficile prevedere la qualità del prodotto, portando a lotti che sono un misto di cenere, polvere e legno non bruciato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare le operazioni della tua fornace, devi trattare il controllo dell'umidità come un prerequisito, non come un passaggio opzionale.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Asciuga rigorosamente tutte le materie prime a meno del 40% di umidità per garantire che il calore della fornace venga utilizzato per la carbonizzazione piuttosto che per l'evaporazione.

- Se il tuo obiettivo principale è la qualità del prodotto: Rifiuta le materie prime con un contenuto di umidità vicino o superiore al 63%, poiché queste produrranno quasi certamente carbone di qualità inferiore in polvere o marchi semi-carbonizzati.

Controllando rigorosamente l'umidità in ingresso, proteggi sia i tuoi margini operativi che il valore di mercato del tuo prodotto finale.

Tabella Riassuntiva:

| Contenuto di Umidità | Impatto sul Processo | Livello di Efficienza | Esito del Prodotto |

|---|---|---|---|

| < 40% | Avvio ottimale della carbonizzazione | Alto | Blocchi di carbone solidi |

| 40% - 63% | Alto consumo energetico per l'essiccazione | Moderato | Qualità variabile |

| > 63% | Deviazione significativa di calore | Molto Basso | Polvere di carbone / scarto semi-carbonizzato |

Massimizza la Tua Resa di Carbonizzazione con KINTEK

Non lasciare che l'umidità comprometta l'efficienza della tua lavorazione termica. In KINTEK, comprendiamo che la precisione è la differenza tra carbone di alto valore e sottoprodotto di scarto. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi ad alte prestazioni Muffola, Tubo, Rotante, Vuoto e CVD, insieme a forni ad alta temperatura da laboratorio specializzati su misura per le tue esigenze uniche di biomassa.

Pronto ad aggiornare il tuo processo di carbonizzazione da laboratorio o industriale? Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di forni personalizzabili possono fornire i risultati coerenti e di alta qualità che le tue operazioni richiedono.

Guida Visiva

Riferimenti

- Lívia Ferreira Da Silva, Fernando Colen. Kiln-Furnace System: Validation of a Technology for Producing Charcoal with Less Environmental Impact in Brazil. DOI: 10.3390/f15040645

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali tipi di materiali vengono tipicamente lavorati nei forni rotanti? Dai minerali ai rifiuti per la trasformazione termica

- Quali sono alcune applicazioni comuni per i forni rotativi? Scopri soluzioni versatili per l'elaborazione termica

- Quali sono i principali vantaggi dell'utilizzo di forni rotanti per la lavorazione di solidi sfusi? Ottenere un'elaborazione termica uniforme e ad alto volume

- Cos'è un forno rotativo elettrico e come funziona? Scopri il riscaldamento di precisione per materiali sensibili

- Qual è il ruolo del forno rotante nella produzione di cemento? Sbloccare efficienza e qualità nella produzione

- Quali tipi di combustibile possono essere utilizzati nei forni rotanti a riscaldamento indiretto? Opzioni Versatili per Purezza ed Efficienza

- Quali vantaggi operativi offrono i forni rotanti elettrici? Raggiungi precisione, efficienza e controllo semplificato