In sostanza, il forno rotante è il cuore dell'impianto di cemento moderno. È una fornace industriale massiccia e a rotazione lenta responsabile della trasformazione chimica delle materie prime in una nuova sostanza chiamata clinker, il componente principale del cemento finito. Questo processo termico, noto come calcinazione, è la fase cruciale di "cottura unica" nella sequenza di produzione industriale di "due macinazioni, una cottura".

Il forno rotante è molto più di un semplice riscaldatore. È un reattore sofisticato e multifunzionale in cui il trasferimento di calore, la reazione chimica e il trasporto del materiale sono controllati con precisione per determinare la qualità finale, la resa e il costo dell'intera operazione di produzione del cemento.

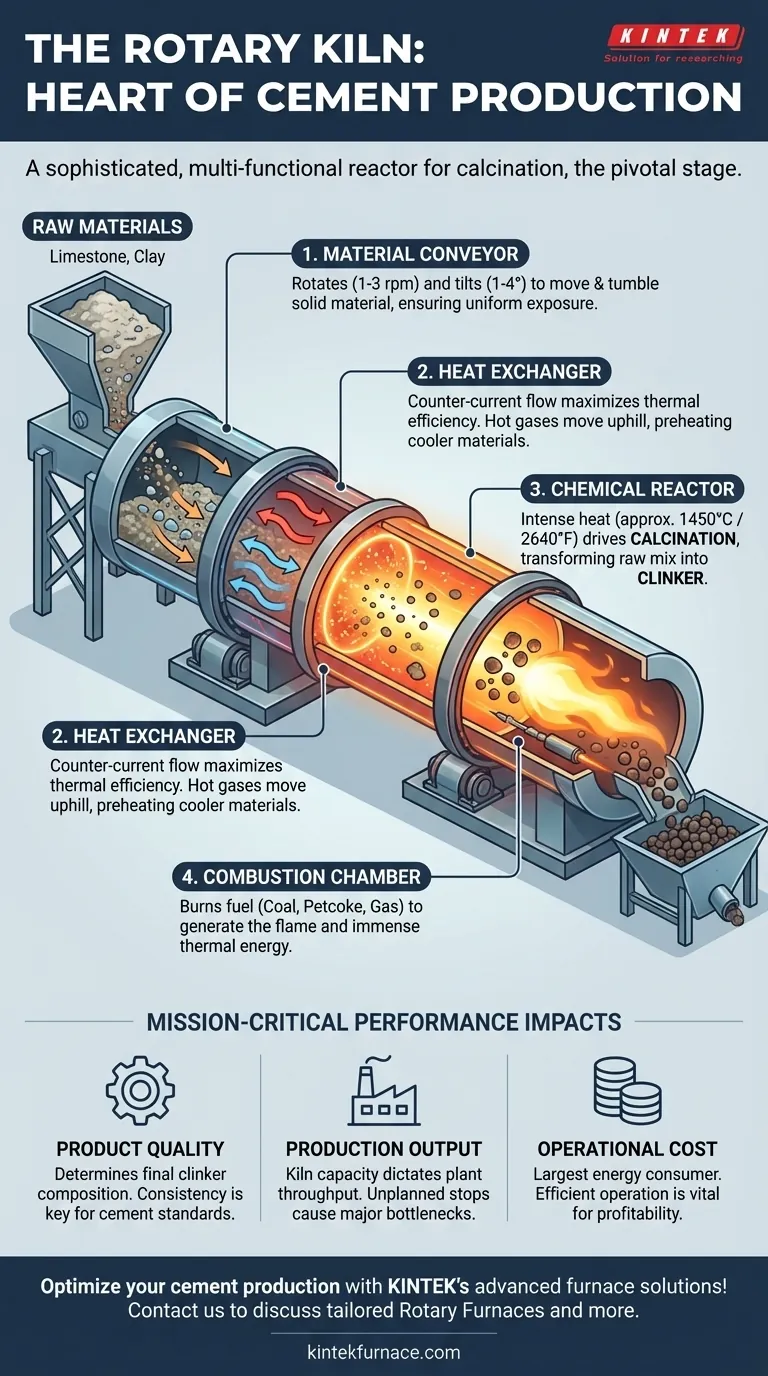

Il Forno come Sistema Multifunzionale

Per comprendere il ruolo centrale del forno, devi vederlo non come un singolo pezzo di attrezzatura, ma come un sistema integrato che svolge quattro funzioni distinte contemporaneamente.

Il Reattore Chimico

Lo scopo primario del forno è agire come reattore chimico. La miscela grezza, composta principalmente da calcare, argilla e altri materiali, viene immessa nel forno e riscaldata a temperature estreme, tipicamente intorno ai 1450°C (2640°F).

Questo calore intenso innesca una reazione chimica chiamata calcinazione, che scompone le materie prime e le fa formare nuovi e complessi composti minerali. Il risultato di questa trasformazione è il clinker, un materiale nodulare che costituisce la base del cemento.

Lo Scambiatore di Calore

Un forno rotante è un dispositivo di scambio termico incredibilmente efficace. Funziona secondo il principio del flusso in controcorrente: la materia prima scivola lentamente verso il basso mentre i gas di combustione caldi fluiscono verso l'alto, muovendosi nella direzione opposta.

Questo design massimizza l'efficienza termica. Man mano che i gas caldi percorrono l'intera lunghezza del forno, trasferiscono progressivamente il loro calore al materiale più freddo, garantendo che l'energia venga utilizzata efficacemente durante l'intero processo.

Il Trasportatore di Materiale

Il forno è un trasportatore fisico. È installato con una leggera angolazione rispetto all'orizzontale, tipicamente inclinato da 1 a 4 gradi.

Mentre il forno ruota lentamente (circa 1-3 rivoluzioni al minuto), questa inclinazione fa sì che il materiale solido si ribalti e si sposti gradualmente dall'estremità superiore di ingresso all'estremità inferiore di scarico. Questa azione di ribaltamento è fondamentale, poiché assicura che ogni particella sia uniformemente esposta ai gas caldi, portando a una produzione di clinker uniforme e costante.

La Camera di Combustione

Il forno stesso funge da camera di combustione dove il combustibile, come carbone, petcoke o gas naturale, viene bruciato per generare l'immensa energia termica richiesta per il processo. La fiamma e i gas caldi prodotti qui sono il motore dell'intero sistema.

Perché le Prestazioni del Forno Sono Critiche per la Missione

Le prestazioni tecniche e la stabilità operativa del forno rotante determinano direttamente il successo dell'intero impianto. Come recita il detto del settore, "Finché il forno gira, ci saranno decine di milioni", evidenziando la sua importanza finanziaria.

Impatto sulla Qualità del Prodotto

La composizione chimica finale del clinker è determinata dal profilo di temperatura e dal tempo di permanenza del materiale nel forno (tempo di ritenzione). Lievi deviazioni nel funzionamento del forno possono portare alla formazione di clinker improprio, con conseguente cemento di qualità inferiore che non soddisfa le specifiche di qualità.

Impatto sulla Produzione

La produttività dell'intero impianto di cemento è limitata dalla capacità del suo forno. Qualsiasi arresto non pianificato o riduzione della velocità del forno crea immediatamente un collo di bottiglia, interrompendo la produzione e causando significative perdite finanziarie dovute alla mancata produzione.

Impatto sul Costo Operativo

Il forno rotante è il singolo maggiore consumatore di energia in un impianto di cemento, rappresentando una quota enorme del costo di produzione. Un forno gestito in modo inefficiente spreca combustibile e aumenta il consumo energetico per tonnellata di clinker, erodendo direttamente la redditività dell'impianto.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la funzione del forno ti consente di concentrarti sulle variabili che contano di più per il tuo ruolo specifico.

- Se il tuo obiettivo principale è l'ingegneria di processo: Il tuo obiettivo è ottimizzare il delicato equilibrio tra la velocità di alimentazione del materiale, la velocità di rotazione del forno e la combustione del carburante per massimizzare l'efficienza termica e produrre clinker costante.

- Se il tuo obiettivo principale è la manutenzione e l'affidabilità: Il funzionamento continuo del forno è fondamentale; devi garantire l'integrità meccanica del sistema di azionamento e del rivestimento refrattario per prevenire guasti catastrofici e costosi tempi di inattività.

- Se il tuo obiettivo principale è il controllo qualità del prodotto: Devi considerare il forno come la variabile primaria che influenza la composizione chimica del clinker, monitorando costantemente i suoi parametri per garantire che il prodotto finale soddisfi le specifiche.

In definitiva, padroneggiare i principi del forno rotante è fondamentale per comprendere l'intero processo di produzione del cemento.

Tabella Riassuntiva:

| Funzione | Descrizione | Vantaggio Chiave |

|---|---|---|

| Reattore Chimico | Riscalda le materie prime a 1450°C per la calcinazione | Forma il clinker, la base del cemento |

| Scambiatore di Calore | Utilizza il flusso in controcorrente per un riscaldamento efficiente | Massimizza l'uso dell'energia termica |

| Trasportatore di Materiale | Ruota e si inclina per spostare i materiali | Garantisce un'esposizione uniforme e una resa costante |

| Camera di Combustione | Brucia il combustibile per generare alte temperature | Alimenta l'intero processo produttivo |

Ottimizza la tua produzione di cemento con le soluzioni avanzate per forni di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori e impianti industriali sistemi di forni ad alta temperatura come Forni Rotanti, Forni a Muffola, Forni Tubolari, Forni a Vuoto e con Atmosfera Controllata e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali e produttive uniche, migliorando efficienza, qualità ed economicità. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali