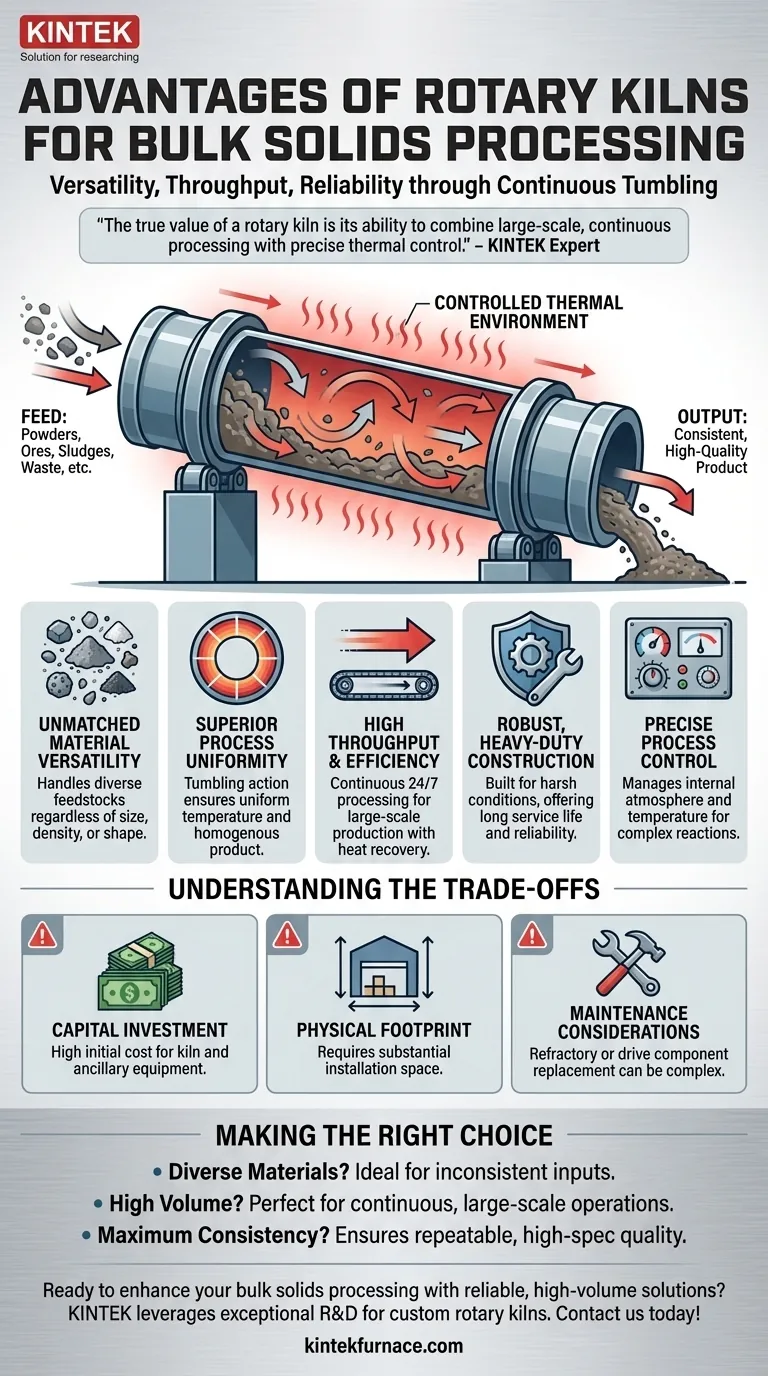

Alla base, i forni rotanti offrono tre vantaggi principali per la lavorazione di solidi sfusi: eccezionale versatilità dei materiali, elevata produttività e robusta affidabilità operativa. Raggiungono questo obiettivo facendo cadere il materiale attraverso un cilindro riscaldato e rotante, garantendo un'elaborazione uniforme e una qualità costante anche nelle condizioni industriali più esigenti.

Il vero valore di un forno rotante è la sua capacità di combinare una lavorazione continua su larga scala con un controllo termico preciso. Questa sintesi unica lo rende la soluzione definitiva per le industrie che non possono scendere a compromessi sulla qualità del prodotto, sui tempi di attività operativi o sul volume di produzione.

Perché i forni rotanti eccellono nella lavorazione dei materiali

Per comprendere i vantaggi di un forno rotante, è necessario prima comprenderne il meccanismo fondamentale: la rullatura continua. Il materiale viene alimentato in un'estremità di un tamburo rotante leggermente inclinato. Mentre rotola, si sposta lentamente verso l'altra estremità, garantendo che ogni particella sia esposta all'ambiente termico controllato.

Versatilità dei materiali ineguagliabile

Un vantaggio chiave del design del forno rotante è la sua capacità di gestire una gamma incredibilmente ampia di materie prime.

Il sistema è meccanicamente semplice e robusto, il che lo rende indifferente alle variazioni di dimensione, densità o forma delle particelle. Ciò gli consente di elaborare efficacemente qualsiasi cosa, dalle polveri fini e i panelli filtranti ai minerali, ai minerali grezzi, ai fanghi e ai rifiuti chimici.

Uniformità di processo superiore

L'azione di rullatura è fondamentale per ottenere un prodotto finale omogeneo. Mescola continuamente il letto di materiale, eliminando i punti caldi e garantendo una distribuzione uniforme della temperatura.

Questa agitazione costante assicura che le reazioni termiche o i cambiamenti di fase avvengano in modo coerente in tutto il lotto. Il risultato è un processo altamente ripetibile che offre una produzione prevedibile e di alta qualità, fondamentale per soddisfare le rigorose specifiche industriali.

Progettato per le esigenze industriali

I forni rotanti non sono strumenti da laboratorio; sono macchine industriali pesanti progettate per un funzionamento incessante, 24 ore su 24, 7 giorni su 7. La loro ingegneria riflette un'attenzione alle prestazioni, all'affidabilità e al controllo su larga scala.

Elevata produttività ed efficienza termica

I forni rotanti sono progettati per la lavorazione continua, consentendo una produttività estremamente elevata rispetto ai sistemi a batch.

I design moderni possono raggiungere un'elevata efficienza termica ottimizzando il trasferimento di calore al letto di materiale e recuperando il calore di scarto. Questo, combinato con capacità di regolazione rapida della temperatura, li rende una scelta economica per la produzione su larga scala.

Costruzione robusta e resistente

Costruiti con gusci di acciaio spessi e spesso rivestiti con materiali refrattari, i forni rotanti sono progettati per resistere a temperature estreme e a materiali abrasivi o corrosivi.

Questa costruzione resistente si traduce in una lunga durata e un'affidabilità eccezionale, minimizzando i tempi di fermo negli ambienti di produzione critici.

Controllo preciso del processo

Nonostante le loro dimensioni, i forni rotanti offrono un alto grado di controllo. Il tamburo è sigillato, consentendo una gestione precisa dell'atmosfera interna, sia che debba essere ossidante, inerte o riducente.

Combinato con un sofisticato monitoraggio della temperatura, ciò consente agli operatori di creare e mantenere le strette finestre di processo richieste per reazioni chimiche complesse o trasformazioni di materiali.

Comprendere i compromessi

Sebbene potenti, i forni rotanti non sono una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei loro limiti.

Investimento di capitale significativo

La robusta ingegneria e la grande scala di un sistema di forno rotante si traducono in un elevato costo iniziale del capitale. Ciò include non solo il forno, ma anche le ampie attrezzature ausiliarie per la movimentazione dei materiali, il trattamento dei gas di scarico e i controlli.

Ampio ingombro fisico

Queste sono macchine grandi e pesanti che richiedono uno spazio considerevole per l'installazione e il funzionamento. Le necessarie attrezzature a monte e a valle aumentano ulteriormente l'ingombro complessivo dell'impianto.

Considerazioni sulla manutenzione

Sebbene noti per l'affidabilità, quando è necessaria la manutenzione, come la sostituzione del rivestimento refrattario o dei componenti di azionamento, può essere un processo complesso e che richiede tempo, che necessita di un importante arresto dell'impianto.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno rotante dipende dall'abbinamento dei suoi punti di forza principali al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la lavorazione di materiali diversi o difficili: La tolleranza del forno per materie prime varie e il suo riscaldamento uniforme lo rendono la scelta ideale per creare un prodotto consistente da un input inconsistente.

- Se il tuo obiettivo principale è raggiungere una produzione ad alto volume e continua: La capacità del forno di funzionare 24 ore su 24, 7 giorni su 7, con una supervisione minima, offre l'elevata produttività necessaria per le operazioni industriali su larga scala.

- Se il tuo obiettivo principale è garantire la massima consistenza del prodotto: La combinazione di rullatura controllata, zone di temperatura precise e gestione dell'atmosfera ti offre la qualità ripetibile richiesta per materiali ad alta specifica.

In definitiva, un forno rotante è la scelta migliore quando il tuo processo richiede una soluzione termica scalabile, affidabile e precisa.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Versatilità dei materiali | Gestisce con facilità materie prime diverse come polveri, minerali e rifiuti. |

| Elevata produttività | Consente la lavorazione continua e su larga scala per operazioni industriali 24 ore su 24, 7 giorni su 7. |

| Uniformità del processo | Garantisce una qualità costante attraverso l'azione di rullatura e il riscaldamento uniforme. |

| Robusta affidabilità | Costruito per la durata con una lunga vita utile in condizioni difficili. |

| Controllo preciso | Consente la gestione della temperatura e dell'atmosfera per reazioni complesse. |

Pronto a migliorare la lavorazione dei tuoi solidi sfusi con soluzioni affidabili e ad alto volume? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi forni rotanti personalizzati per settori come l'estrazione mineraria, l'industria chimica e la gestione dei rifiuti. La nostra esperienza garantisce un controllo termico preciso e un'efficienza operativa per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come possiamo ottimizzare la tua produzione!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali