Da un punto di vista puramente operativo, i forni rotanti elettrici offrono tre vantaggi principali rispetto ai sistemi tradizionali a combustibile. Essi garantiscono una gestione del processo semplificata eliminando la necessità di movimentazione del combustibile, forniscono un controllo della temperatura eccezionalmente preciso essenziale per i materiali sensibili e spesso si traducono in un funzionamento più economico grazie a un'efficienza termica superiore.

Il vantaggio principale di un forno rotante elettrico non è semplicemente una diversa fonte di calore, ma un cambiamento fondamentale verso il controllo digitale del processo. Ciò consente livelli di precisione, ripetibilità ed efficienza senza precedenti, difficili da raggiungere con i sistemi basati sulla combustione.

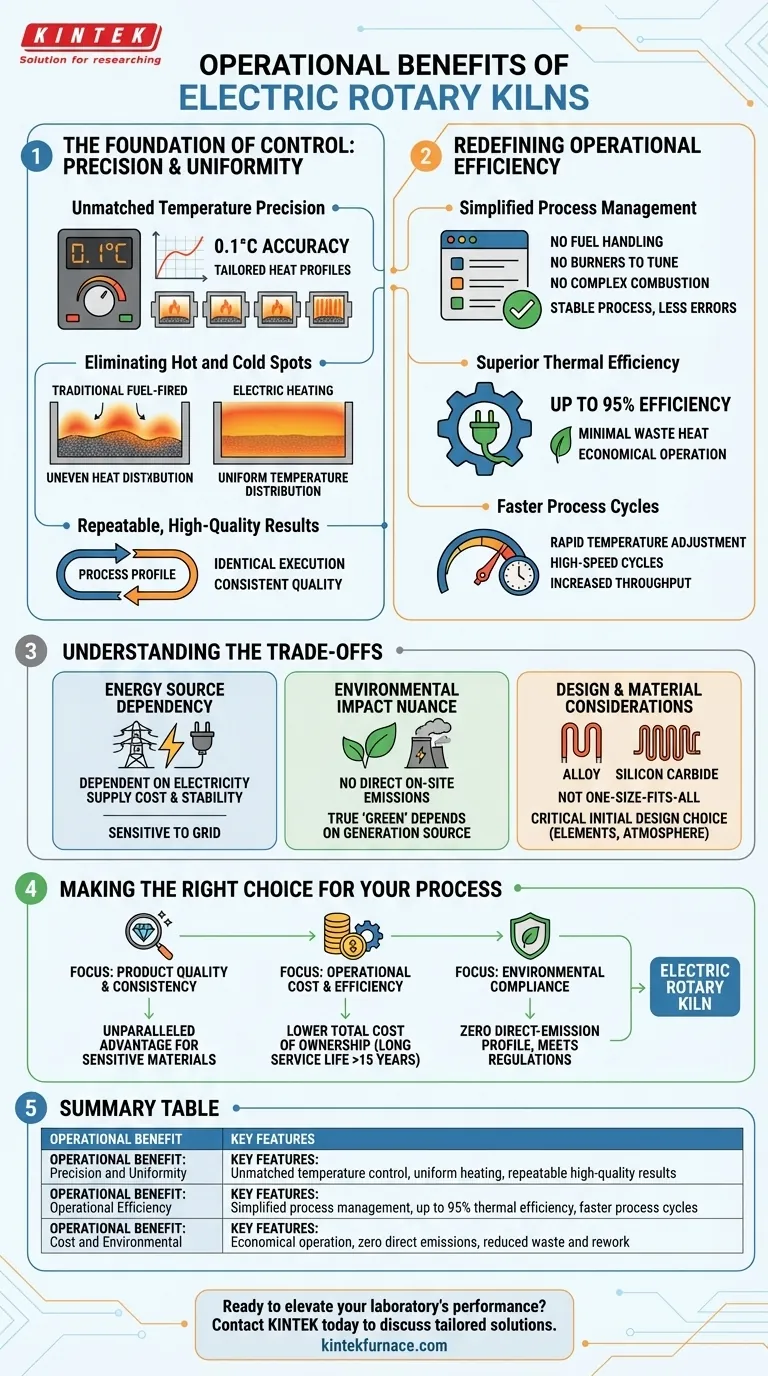

Le Basi del Controllo: Precisione e Uniformità

Il principale vantaggio operativo del riscaldamento elettrico è il grado di controllo che fornisce. Questo controllo si traduce direttamente in una qualità del prodotto superiore e più costante.

Precisione della Temperatura Ineguagliabile

I sistemi elettrici consentono una gestione della temperatura estremamente precisa in tutto l'intervallo operativo. Ciò è particolarmente vero a temperature più basse, dove i forni a gas possono avere difficoltà con il controllo e la stabilità.

Questa precisione è gestita tramite controlli sofisticati, come i forni con zone di temperatura multiple, controllabili separatamente. Ciò consente un profilo di calore personalizzato lungo la lunghezza del forno.

Eliminazione di Punti Caldi e Freddi

Il riscaldamento elettrico promuove una distribuzione della temperatura altamente uniforme all'interno del letto di materiale. Questa uniformità assicura che ogni particella subisca lo stesso processo termico.

Eliminando i punti caldi e freddi comuni nei sistemi a combustibile, si ottiene un prodotto finale più consistente e prevedibile, riducendo sprechi e rilavorazioni.

Risultati Ripetibili e di Alta Qualità

La combinazione di precisione e uniformità significa che i forni elettrici offrono costantemente risultati ripetibili e di alta qualità.

Una volta stabilito un profilo di processo, può essere eseguito in modo identico ogni volta, il che è fondamentale per le industrie con rigorose specifiche di qualità.

Ridefinire l'Efficienza Operativa

L'efficienza nei forni elettrici si estende oltre il risparmio energetico per includere flussi di lavoro semplificati e cicli di produzione più rapidi.

Gestione del Processo Semplificata

Il cambiamento operativo più immediato è l'eliminazione della gestione del combustibile. Non ci sono bruciatori da regolare, nessuna linea di combustibile da mantenere e nessuna complessa chimica di combustione da bilanciare.

Questa semplificazione riduce le variabili che un operatore deve gestire, portando a un processo più stabile e meno incline agli errori.

Efficienza Termica Superiore

I forni elettrici possono raggiungere un'efficienza termica estremamente elevata, a volte fino al 95%. L'energia viene fornita direttamente al processo con una dispersione minima di calore.

Questa efficienza è un fattore chiave alla base dell'affermazione che i forni elettrici possono essere più economici da gestire rispetto alle alternative a gas o olio combustibile, soprattutto con le fluttuazioni dei costi energetici.

Cicli di Processo Più Veloci

La capacità di regolazione rapida della temperatura e l'integrazione con il tempra a gas ad alta pressione consentono cicli di processo ad alta velocità. Ciò aumenta la produttività senza sacrificare la qualità del prodotto.

Comprendere i Compromessi

Sebbene i vantaggi operativi siano chiari, una valutazione responsabile richiede la comprensione dei compromessi associati. I forni elettrici sono uno strumento potente, ma non una soluzione universale.

Dipendenza dalla Fonte Energetica

La vostra operazione diventa interamente dipendente dal costo e dall'affidabilità della vostra fornitura di elettricità. Se da un lato si ottiene indipendenza dalla volatilità dei combustibili fossili, dall'altro si diventa sensibili alla stabilità della rete e alle strutture tariffarie dell'elettricità.

Sfumature dell'Impatto Ambientale

Sebbene i forni elettrici non producano emissioni dirette in loco, il beneficio ambientale complessivo è legato a come viene generata l'elettricità. Il processo è veramente "verde" solo se l'elettricità proviene da fonti rinnovabili.

Considerazioni sul Design e sui Materiali

La tecnologia non è universale. Diversi modelli utilizzano diversi elementi riscaldanti, come leghe o carburo di silicio, ognuno con i propri limiti di temperatura, compatibilità atmosferica e durata. La scelta iniziale del design è fondamentale per il successo a lungo termine.

Fare la Scelta Giusta per il Vostro Processo

Il vostro specifico obiettivo di produzione dovrebbe essere il principale motore nella valutazione se un forno rotante elettrico è la soluzione giusta per la vostra operazione.

- Se la vostra attenzione principale è sulla qualità e la consistenza del prodotto: Il controllo granulare della temperatura e il riscaldamento uniforme di un forno elettrico offrono un vantaggio ineguagliabile per materiali sensibili o di alto valore.

- Se la vostra attenzione principale è sui costi operativi e sull'efficienza: La combinazione di alta efficienza termica, gestione semplificata e lunga durata (spesso oltre 15 anni) presenta un forte argomento per un costo totale di proprietà inferiore.

- Se la vostra attenzione principale è sulla conformità ambientale: Il profilo a zero emissioni dirette fornisce un percorso chiaro per soddisfare le normative attuali e future sulla qualità dell'aria.

In definitiva, l'adozione di un forno rotante elettrico è una decisione strategica che scambia le sfide familiari della combustione con il controllo preciso dell'elettrificazione.

Tabella riassuntiva:

| Vantaggio Operativo | Caratteristiche Chiave |

|---|---|

| Precisione e Uniformità | Controllo della temperatura ineguagliabile, riscaldamento uniforme, risultati ripetibili di alta qualità |

| Efficienza Operativa | Gestione del processo semplificata, fino al 95% di efficienza termica, cicli di processo più rapidi |

| Costo e Ambiente | Funzionamento economico, zero emissioni dirette, riduzione degli sprechi e delle rilavorazioni |

Pronto a migliorare le prestazioni del tuo laboratorio con soluzioni avanzate per alte temperature? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori forni rotanti elettrici, forni a muffola, forni a tubo e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo precisione, efficienza e affidabilità superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi e favorire il successo!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali