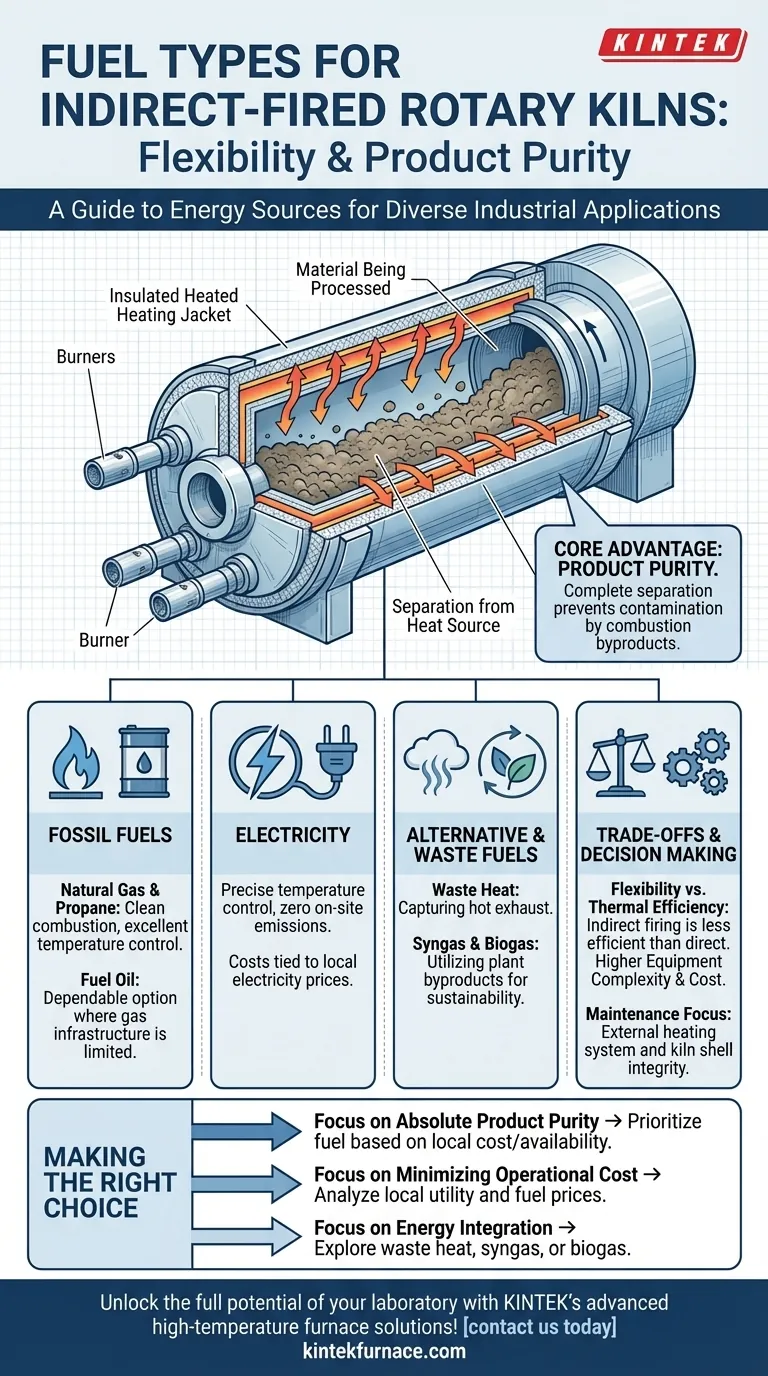

In breve, i forni rotanti a riscaldamento indiretto possono funzionare con un'ampia varietà di combustibili. Le opzioni più comuni includono gas naturale, propano, olio combustibile ed elettricità. Inoltre, sono particolarmente adatti a utilizzare fonti energetiche alternative come il calore di scarto proveniente da altri processi industriali, syngas o biogas.

Il vantaggio distintivo di un forno a riscaldamento indiretto è la completa separazione tra la fonte di calore e il materiale in lavorazione. Ciò offre una significativa flessibilità nella scelta del combustibile, determinata principalmente dal costo e dalla disponibilità, piuttosto che dalla compatibilità con il materiale del processo.

Il Principio del Riscaldamento Indiretto

Per comprendere le opzioni di combustibile, è necessario prima comprendere il meccanismo. A differenza dei forni a riscaldamento diretto dove i gas di combustione si mescolano con il materiale, un forno indiretto funziona più come un forno da cucina.

Come Funziona

Una fonte di calore esterna riscalda l'esterno del guscio rotante del forno. Questo calore viene quindi trasferito attraverso la parete del guscio per conduzione al materiale che si agita all'interno.

Il Vantaggio Principale: Purezza del Prodotto

Questa separazione è critica. Impedisce qualsiasi contaminazione del materiale di processo da sottoprodotti della combustione, ceneri o altre impurità dalla fonte di combustibile. Ciò è essenziale per la lavorazione di materiali ad alta purezza, prodotti chimici sensibili o prodotti alimentari.

Una Panoramica delle Opzioni di Combustibile

Il sistema di riscaldamento esterno può essere progettato per accogliere diverse fonti di energia, ciascuna con il proprio profilo operativo.

Gas Naturale e Propano

Questi sono i combustibili fossili più comuni per questa applicazione. Offrono una combustione pulita e un eccellente controllo della temperatura, rendendoli una scelta affidabile e ben compresa per la maggior parte degli ambienti industriali.

Olio Combustibile

L'olio combustibile è un altro combustibile fossile praticabile. Serve come opzione affidabile, in particolare nelle regioni dove l'infrastruttura del gas naturale è meno sviluppata o dove l'olio è più conveniente.

Elettricità

I forni alimentati elettricamente utilizzano elementi riscaldanti resistivi montati in una guaina isolata attorno al guscio del forno. Ciò fornisce un controllo della temperatura eccezionalmente preciso e produce zero emissioni in loco, sebbene il costo operativo sia direttamente legato ai prezzi locali dell'elettricità.

Combustibili Alternativi e di Scarto

È qui che i forni a riscaldamento indiretto mostrano una versatilità unica. Poiché la combustione avviene all'esterno della camera di processo, possono essere progettati per funzionare con:

- Calore di Scarto: Cattura dei gas di scarico caldi da un altro forno o processo per riscaldare il forno.

- Syngas o Biogas: Utilizzo di gas sintetici o di derivazione biologica da altre operazioni dell'impianto come fonte di combustibile.

Comprendere i Compromessi

Sebbene la flessibilità del combustibile sia un grande vantaggio, essa comporta importanti considerazioni che differiscono dai sistemi a riscaldamento diretto.

Flessibilità del Combustibile vs. Efficienza Termica

Il riscaldamento indiretto è intrinsecamente meno efficiente termicamente del riscaldamento diretto. Il calore deve prima essere trasferito al guscio del forno e poi attraverso di esso, con conseguente maggiore perdita di calore nell'ambiente circostante. Questo è il compromesso fondamentale fatto per ottenere la purezza del prodotto.

Complessità e Costo dell'Attrezzatura

Un forno indiretto richiede un forno esterno, una guaina riscaldante o una camera di combustione. Ciò aggiunge uno strato di complessità, un ingombro fisico maggiore e costi di capitale iniziali più elevati rispetto a un design più semplice a riscaldamento diretto.

Considerazioni sulla Manutenzione

La manutenzione si concentra su due aree: il sistema di riscaldamento esterno (bruciatori, elementi elettrici) e il guscio del forno. Il guscio è soggetto a elevate sollecitazioni termiche dall'esterno, il che richiede un'attenta selezione del materiale e un monitoraggio per garantirne l'integrità nel tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un combustibile è una decisione strategica basata sulle tue specifiche priorità operative.

- Se il tuo obiettivo principale è la purezza assoluta del prodotto: Il riscaldamento indiretto è non negoziabile e la scelta del combustibile dovrebbe basarsi sul costo e sulla disponibilità locali.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: Effettua un'analisi dettagliata dei prezzi locali di utenze e combustibili per gas naturale, elettricità e olio, poiché questa sarà la tua spesa corrente più grande.

- Se il tuo obiettivo principale è l'integrazione energetica o la sostenibilità: Esplora l'utilizzo di calore di scarto, syngas o biogas da processi esistenti per migliorare l'efficienza complessiva dell'impianto e ridurre la tua impronta di carbonio.

In definitiva, la scelta giusta del combustibile allinea la fonte di energia del tuo forno con gli obiettivi economici e specifici del processo della tua struttura.

Tabella Riepilogativa:

| Tipo di Combustibile | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Gas Naturale e Propano | Combustione pulita, controllo affidabile della temperatura | Processi industriali che richiedono calore costante |

| Olio Combustibile | Conveniente, affidabile in aree remote | Regioni con infrastrutture di gas limitate |

| Elettricità | Controllo preciso della temperatura, zero emissioni in loco | Lavorazione di materiali ad alta purezza |

| Combustibili Alternativi (es. calore di scarto, syngas) | Migliora la sostenibilità, utilizza flussi di scarto | Operazioni efficienti dal punto di vista energetico ed ecologiche |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! I nostri forni rotanti a riscaldamento indiretto sono progettati per gestire diversi combustibili come gas naturale, elettricità e calore di scarto, garantendo una purezza del prodotto superiore e flessibilità operativa. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti personalizzabili per soddisfare le tue esigenze sperimentali uniche. Non lasciare che le limitazioni di combustibile ti ostacolino—contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità