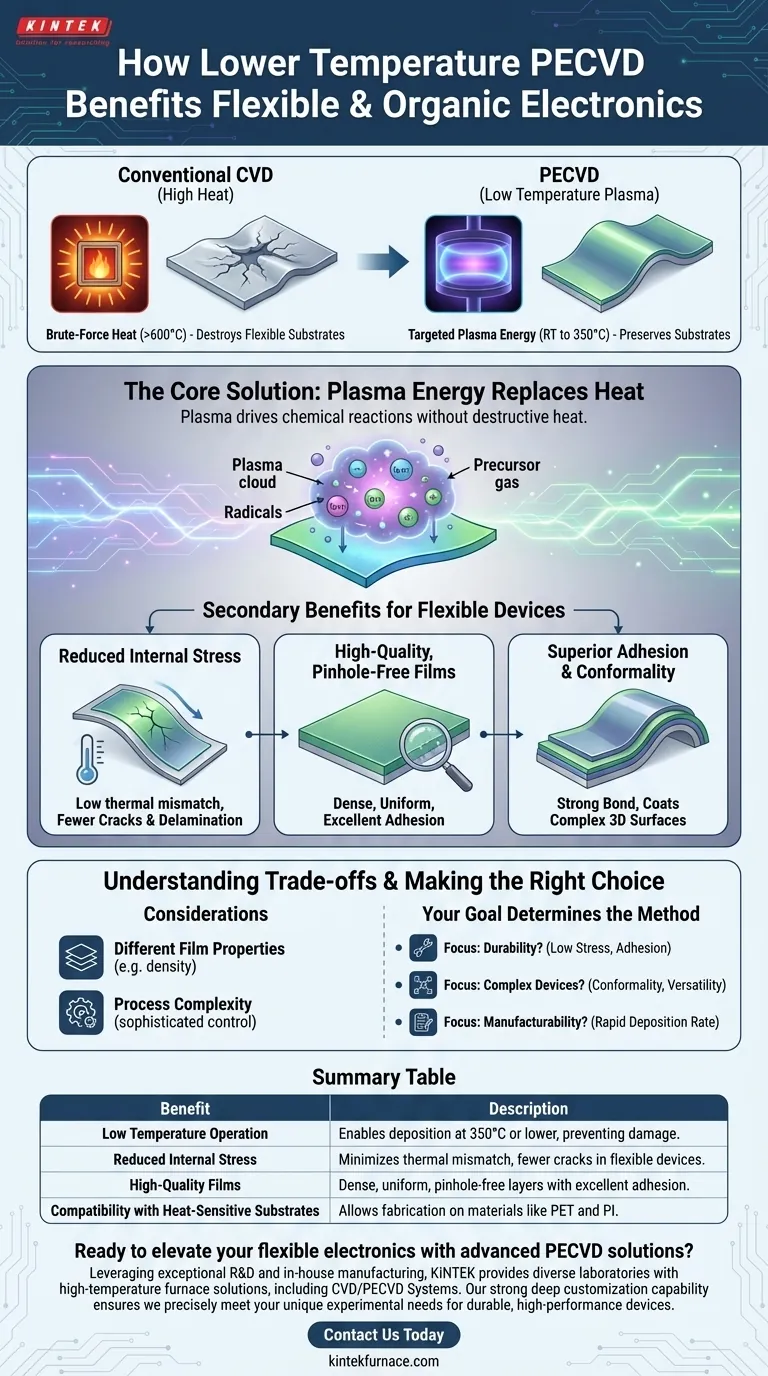

In sostanza, la temperatura operativa inferiore della deposizione chimica da fase vapore assistita da plasma (PECVD) è ciò che la rende compatibile con i materiali sensibili al calore utilizzati nell'elettronica flessibile e organica. A differenza dei metodi convenzionali che richiedono calore estremo, il PECVD utilizza un plasma energizzato per guidare le reazioni chimiche, consentendo la deposizione di film di alta qualità a temperature sufficientemente basse da impedire che i substrati organici o polimerici sottostanti si fondano, si deformino o si degradino.

Il vantaggio fondamentale del PECVD è che sostituisce l'energia bruta dell'alto calore con l'energia mirata di un plasma. Questo cambiamento consente la fabbricazione di dispositivi elettronici avanzati su materiali che semplicemente non sopravviverebbero ai processi di produzione tradizionali.

La Sfida Fondamentale: Budget Termici nell'Elettronica Moderna

Perché i Substrati Flessibili e Organici Non Tollerano il Calore

L'elettronica flessibile e organica è spesso costruita su substrati a base di polimeri come il polietilene tereftalato (PET) o il poliimmide (PI), oppure utilizza materiali semiconduttori organici.

Questi materiali hanno punti di fusione e temperature di transizione vetrosa molto bassi rispetto ai wafer di silicio tradizionali. Esporli alle alte temperature della deposizione chimica da fase vapore (CVD) convenzionale, che spesso supera i 600°C, provocherebbe danni irreversibili, rendendo il dispositivo inutilizzabile.

Il Problema della Deposizione ad Alta Temperatura

La CVD tradizionale si basa esclusivamente sull'energia termica per scomporre i gas precursori e depositare un film sottile. Questa esigenza di calore elevato limita fondamentalmente il suo utilizzo a substrati termicamente robusti come silicio o vetro.

Applicare questi metodi a un polimero flessibile sarebbe come cercare di cuocere una torta su un piatto di plastica. Il substrato verrebbe distrutto ben prima che il processo di deposizione sia completato.

Come il PECVD Risolve il Problema Termico

Plasma: La Chiave per le Reazioni a Bassa Temperatura

Il PECVD aggira la necessità di calore estremo introducendo energia in una forma diversa: un campo elettromagnetico che innesca un plasma.

Questo plasma è uno stato della materia contenente ioni e radicali altamente reattivi. Queste particelle energizzate hanno energia sufficiente per guidare le reazioni chimiche necessarie per la deposizione del film senza richiedere che l'intera camera e il substrato vengano riscaldati a temperature distruttive.

Preservare l'Integrità e le Prestazioni del Substrato

Utilizzando il plasma, il PECVD può depositare con successo film a temperature molto più basse, tipicamente dalla temperatura ambiente fino a 350°C.

Questo intervallo è ben al di sotto della soglia di degradazione per la maggior parte dei polimeri e dei materiali organici. Questa singola capacità apre la porta alla creazione di strati elettronici sofisticati su substrati flessibili, leggeri e persino trasparenti.

Oltre la Temperatura: Vantaggi Secondari per i Dispositivi Flessibili

Sebbene la bassa temperatura sia la caratteristica abilitante, il PECVD offre altri vantaggi critici che lo rendono eccezionalmente adatto per l'elettronica flessibile.

Riduzione dello Stress Interno

Depositare un film ad alta temperatura su un substrato freddo crea un immenso stress interno poiché i materiali si raffreddano a velocità diverse. Questo stress porta a crepe e delaminazione, specialmente quando il dispositivo viene flesso.

Poiché il PECVD opera a una temperatura più bassa, la discrepanza termica tra il film depositato e il substrato flessibile è drasticamente ridotta. Ciò si traduce in film a stress inferiore che sono più durevoli e affidabili.

Garantire Film di Alta Qualità e Senza Punti di Rottura

Il processo al plasma energetico promuove la formazione di film densi e uniformi con eccellente adesione al substrato.

Ciò si traduce in meno pinholes (punti di rottura) e difetti, il che è fondamentale per le prestazioni elettroniche. Un singolo pinhole in uno strato dielettrico può creare un cortocircuito e causare il guasto totale del dispositivo.

Adesione Superiore e Conformità

I film PECVD mostrano un'adesione molto forte, assicurando che gli strati depositati non si sbuccino quando il dispositivo viene piegato o attorcigliato.

Inoltre, il processo fornisce un'eccellente "copertura degli scalini" (step coverage), il che significa che può rivestire uniformemente superfici complesse, tridimensionali e irregolari, essenziale per costruire architetture di dispositivi intricati e multistrato.

Comprendere i Compromessi

Nessuna tecnologia è priva dei suoi compromessi. Sebbene rivoluzionario, il PECVD presenta considerazioni che lo distinguono dai metodi tradizionali ad alta temperatura.

Proprietà del Film Rispetto ai Metodi ad Alta Temperatura

I film depositati tramite PECVD possono avere proprietà leggermente diverse da quelli cresciuti ad alte temperature. Ad esempio, possono avere una densità diversa o incorporare elementi dal plasma, come l'idrogeno.

Queste proprietà non sono intrinsecamente negative—in alcuni casi, la creazione di un carattere "simile a un polimero" può essere vantaggiosa—ma devono essere considerate nella progettazione del dispositivo. Il film non è sempre un sostituto diretto 1:1 della sua controparte ad alta temperatura.

Complessità e Controllo del Processo

La gestione di un plasma aggiunge un livello di complessità. Le proprietà finali del film dipendono fortemente da parametri come la composizione del gas, la pressione, la potenza e la frequenza.

Ottenere risultati coerenti e ripetibili richiede attrezzature più sofisticate e un controllo di processo preciso rispetto ai metodi CVD termici più semplici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di deposizione dipende interamente dal tuo obiettivo finale. Il PECVD non è solo un'alternativa a bassa temperatura; è un processo distinto con una combinazione unica di vantaggi.

- Se la tua attenzione principale è la durabilità del dispositivo su un substrato flessibile: I vantaggi chiave sono la bassa sollecitazione interna del PECVD e l'eccellente adesione del film, che prevengono crepe e delaminazione durante l'uso.

- Se la tua attenzione principale è la fabbricazione di dispositivi organici multistrato complessi: I vantaggi cruciali sono l'eccellente conformità per coprire caratteristiche irregolari e la versatilità nel depositare diversi tipi di materiali.

- Se la tua attenzione principale è la producibilità e il throughput: La rapida velocità di deposizione del PECVD offre un significativo vantaggio di velocità rispetto a molte altre tecniche di deposizione, consentendo cicli di produzione più rapidi.

In definitiva, il PECVD è una tecnologia fondamentale che rende la stessa idea di elettronica flessibile e organica ad alte prestazioni una realtà pratica.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Funzionamento a Bassa Temperatura | Consente la deposizione a 350°C o inferiore, prevenendo danni a polimeri e materiali organici. |

| Stress Interno Ridotto | Minimizza la discrepanza termica, portando a meno crepe e delaminazione nei dispositivi flessibili. |

| Film di Alta Qualità | Produce strati densi, uniformi e privi di pinholes con eccellente adesione e conformità. |

| Compatibilità con Substrati Sensibili al Calore | Consente la fabbricazione su materiali come PET e PI, ampliando le possibilità di progettazione. |

Pronto a migliorare la tua elettronica flessibile con soluzioni PECVD avanzate? Sfruttando la R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per dispositivi durevoli e ad alte prestazioni. Contattateci oggi per discutere come possiamo supportare la vostra innovazione!

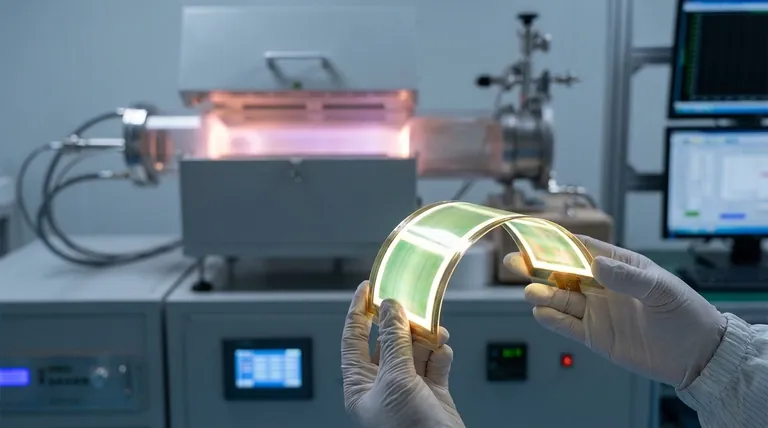

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni