L'utilità specifica di una miscela 1:1 di nitrato di sodio e nitrato di potassio risiede nella sua capacità di ottimizzare meccanicamente e termicamente l'ambiente di tempra. Combinando questi sali in parti uguali, i trattatori termici ottengono un mezzo con fluidità e stabilità superiori, critiche per risultati metallurgici coerenti.

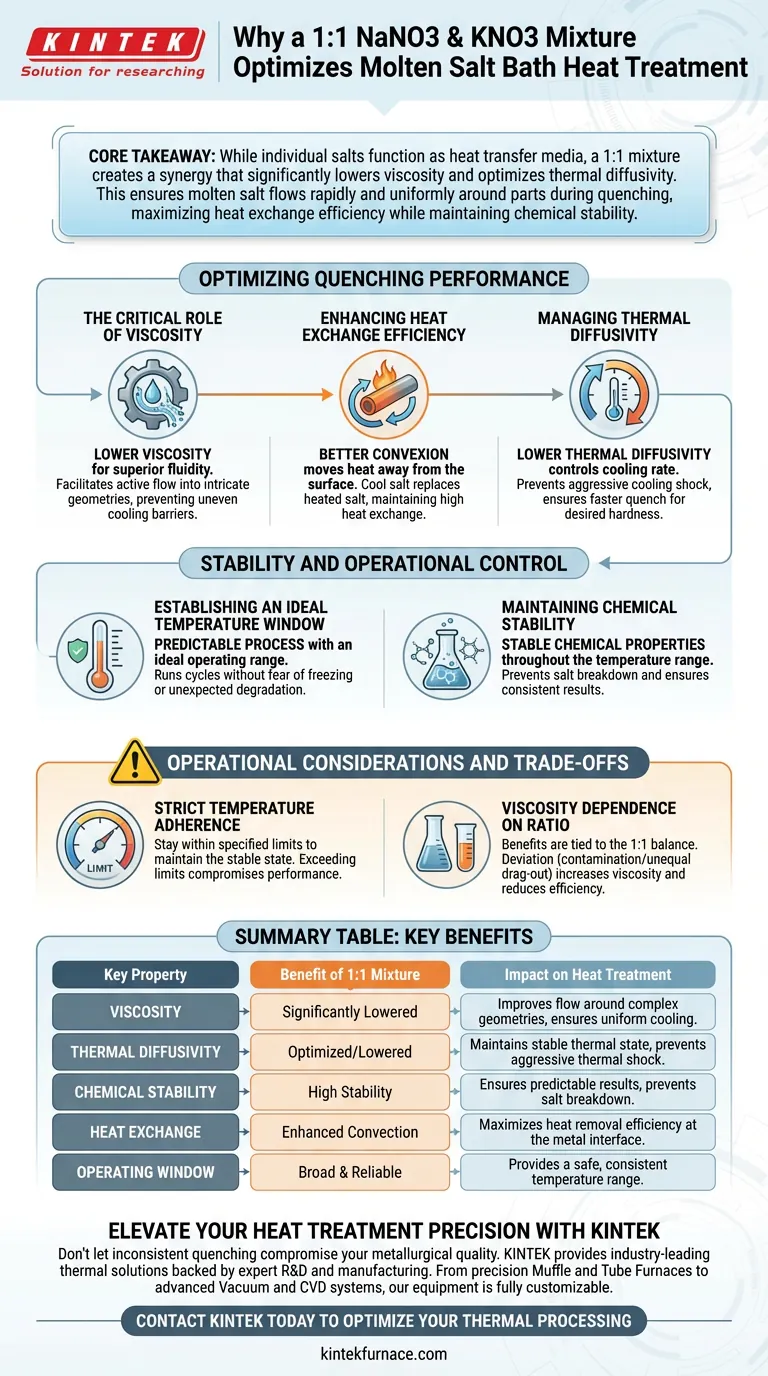

Concetto Chiave Mentre i singoli sali funzionano come mezzi di trasferimento del calore, una miscela 1:1 crea una sinergia che abbassa significativamente la viscosità e ottimizza la diffusività termica. Ciò assicura che il sale fuso fluisca rapidamente e uniformemente attorno ai pezzi durante la tempra, massimizzando l'efficienza dello scambio termico mantenendo la stabilità chimica all'interno della finestra di processo.

Ottimizzare le Prestazioni di Tempra

Il Ruolo Critico della Viscosità

Il principale vantaggio operativo di questa miscela è la sua minore viscosità. I fluidi ad alta viscosità si muovono lentamente, il che può creare barriere di raffreddamento irregolari attorno a un pezzo caldo.

Utilizzando un rapporto 1:1, il bagno di sale diventa più fluido. Ciò facilita il flusso attivo del sale fuso durante il processo di tempra, assicurando che il mezzo possa circolare in geometrie intricate.

Migliorare l'Efficienza dello Scambio Termico

Le caratteristiche di flusso determinano direttamente l'efficacia con cui il calore viene rimosso dal metallo. Una minore viscosità facilita una migliore convezione, che è il meccanismo per allontanare il calore dalla superficie del pezzo.

Ciò porta a prestazioni di raffreddamento migliorate. La miscela assicura che sale fresco e più freddo sostituisca costantemente il sale riscaldato all'interfaccia del metallo, mantenendo un'elevata efficienza di scambio termico.

Gestire la Diffusività Termica

La miscela è caratterizzata da una minore diffusività termica. Questa proprietà si riferisce alla velocità con cui il materiale stesso cambia temperatura.

Controllando la diffusività, il bagno mantiene uno stato termico stabile. Ciò aiuta a regolare la velocità con cui il pezzo si raffredda, prevenendo lo shock di un raffreddamento eccessivamente aggressivo pur garantendo che la tempra sia abbastanza veloce da ottenere la durezza desiderata.

Stabilità e Controllo Operativo

Stabilire una Finestra di Temperatura Ideale

Il controllo del processo si basa sulla prevedibilità. La miscela 1:1 fornisce una finestra di temperatura operativa ideale, consentendo agli operatori di eseguire cicli senza timore che il mezzo si congeli o si degradi inaspettatamente.

Mantenere la Stabilità Chimica

Oltre alla meccanica termica, l'integrità chimica del bagno è vitale. Questa specifica combinazione di nitrati mantiene proprietà chimiche stabili nell'intero intervallo di temperatura specificato.

Questa stabilità impedisce la decomposizione del sale, che altrimenti potrebbe portare a risultati incoerenti o pericoli per la sicurezza durante il processo di trattamento termico.

Considerazioni Operative e Compromessi

Aderenza Rigorosa alla Temperatura

Sebbene la miscela crei un ambiente stabile, si basa sul rimanere all'interno dei range di temperatura specificati. Superare questi limiti può compromettere lo stato stabile descritto sopra, alterando potenzialmente le prestazioni del sale.

Viscosità Dipendente dal Rapporto

I benefici di flusso e raffreddamento migliorati sono legati alle proprietà specifiche della miscela. Deviazioni significative dall'equilibrio 1:1 (a causa di contaminazione o trascinamento non uniforme) potrebbero aumentare la viscosità, riducendo così l'efficienza dello scambio termico che giustifica l'uso di questa miscela in primo luogo.

Fare la Scelta Giusta per il Tuo Processo

Per determinare se questa miscela è in linea con i tuoi obiettivi metallurgici, considera i tuoi specifici requisiti di tempra:

- Se il tuo obiettivo principale sono le Geometrie Complesse: Sfrutta la minore viscosità di questa miscela per garantire un flusso e una rimozione del calore adeguati in angoli stretti e recessi.

- Se il tuo obiettivo principale è la Coerenza del Processo: Affidati alle proprietà chimiche stabili del rapporto 1:1 per minimizzare le variabili e mantenere una finestra operativa prevedibile nel tempo.

Utilizzando questa specifica miscela, ti assicuri che le proprietà fisiche del mezzo di tempra supportino attivamente, anziché ostacolare, i tuoi obiettivi di trattamento termico.

Tabella Riassuntiva:

| Proprietà Chiave | Beneficio della Miscela 1:1 | Impatto sul Trattamento Termico |

|---|---|---|

| Viscosità | Significativamente Ridotta | Migliora il flusso attorno a geometrie complesse e garantisce un raffreddamento uniforme. |

| Diffusività Termica | Ottimizzata/Ridotta | Mantiene uno stato termico stabile e previene shock termici aggressivi. |

| Stabilità Chimica | Alta Stabilità | Garantisce risultati prevedibili e previene la decomposizione del sale durante i cicli. |

| Scambio Termico | Convezione Migliorata | Massimizza l'efficienza di rimozione del calore all'interfaccia del metallo. |

| Finestra Operativa | Ampia e Affidabile | Fornisce un intervallo di temperatura sicuro e costante per l'elaborazione industriale. |

Eleva la Precisione del Tuo Trattamento Termico con KINTEK

Non lasciare che tempra incoerenti compromettano la tua qualità metallurgica. KINTEK fornisce soluzioni termiche all'avanguardia supportate da R&D e produzione esperte. Dai Forni a Muffola e Tubolari di precisione ai sistemi avanzati Vuoto e CVD, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze uniche di laboratorio o industriali.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per scoprire come i nostri sistemi ad alta temperatura possono migliorare la tua efficienza e coerenza.

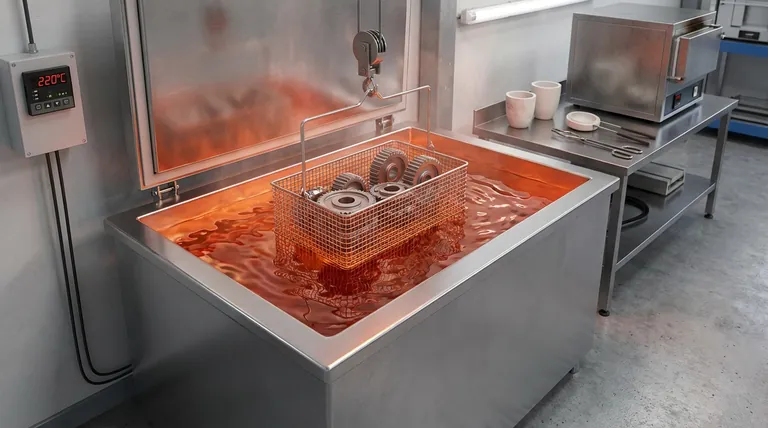

Guida Visiva

Riferimenti

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché viene utilizzato un forno sottovuoto da laboratorio per l'essiccazione di ZnO-FL? Preservare le delicate morfologie delle nanoparticelle

- Quali fattori considerare nella scelta di un forno in base alle proprietà del materiale? Garantire un trattamento termico ottimale

- Quale ruolo svolge un forno a resistenza industriale di tipo a scatola nella conversione dei fosfori? Alimentazione della sintesi dei materiali

- Quale ruolo gioca un forno di essiccazione da laboratorio nella formazione di modelli di cristalli colloidali polimerici? Padroneggiare le basi del 3DOM

- Quali sono le funzioni di un evaporatore rotante e di un forno di essiccazione sotto vuoto nella sol-gel LTO? Ottimizza il tuo processo di sintesi

- Perché un forno di essiccazione sotto vuoto da laboratorio è importante per la fase di post-trattamento delle piastre degli elettrodi? Migliora la durata della batteria

- Quali sono i vantaggi dell'utilizzo dei forni a batch? Aumenta la tua flessibilità e precisione di processo

- Qual è la funzione di un forno di essiccazione ad aria forzata da laboratorio nel pretrattamento dei rifiuti di frutta? Garantire rese di carbonio superiori