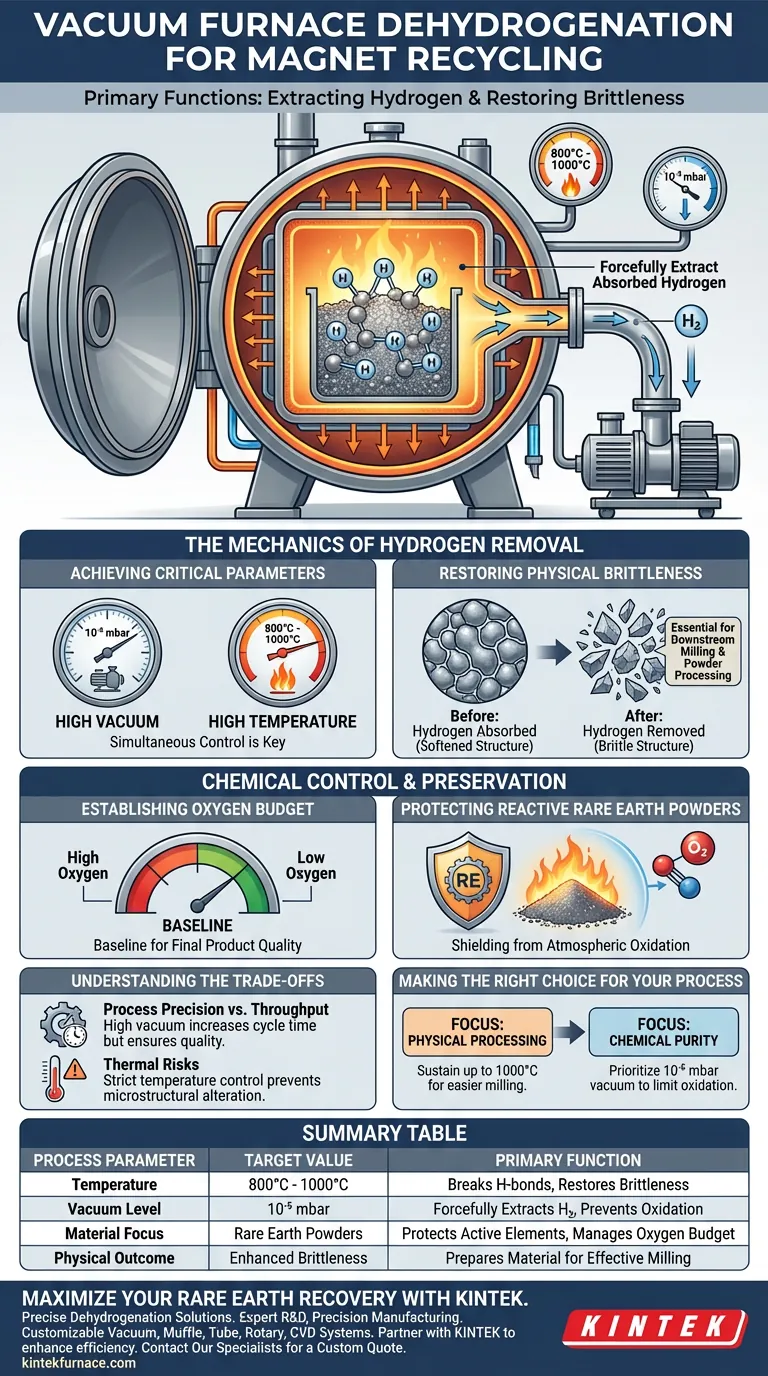

La funzione primaria di un forno a vuoto di grado industriale durante la fase di deidrogenazione è quella di estrarre forzatamente l'idrogeno assorbito dalla polvere magnetica per ripristinare le sue caratteristiche fisiche di lavorazione. Operando a temperature comprese tra 800°C e 1000°C in condizioni di alto vuoto (circa 10⁻⁵ mbar), il forno rompe i legami idrogeno all'interno del materiale. Questo processo è essenziale per preparare il materiale alle fasi di riciclaggio a valle e prevenire il degrado chimico.

Il forno a vuoto agisce come uno strumento critico di controllo del processo, rimuovendo l'idrogeno per ripristinare la fragilità del materiale, gestendo al contempo rigorosamente il budget di contenuto di ossigeno per proteggere gli elementi reattivi delle terre rare.

La meccanica della rimozione dell'idrogeno

Raggiungere parametri di processo critici

Per deidrogenare con successo il materiale magnetico, il forno deve controllare simultaneamente due variabili estreme. Deve mantenere un alto vuoto di 10⁻⁵ mbar mantenendo temperature comprese tra 800°C e 1000°C.

Ripristino della fragilità fisica

L'estrazione dell'idrogeno non riguarda solo la purezza chimica; riguarda le proprietà meccaniche. L'assorbimento di idrogeno altera la struttura fisica del magnete.

Rimuovendo questo idrogeno, il forno ripristina la fragilità del materiale. Questo ritorno a uno stato fragile è un prerequisito per una macinazione e una lavorazione in polvere efficaci nelle successive fasi di riciclaggio.

Controllo chimico e conservazione

Stabilire il budget di ossigeno

Oltre a rimuovere l'idrogeno, il forno a vuoto svolge un ruolo difensivo contro l'ossidazione. Il processo stabilisce una base per il budget totale di contenuto di ossigeno.

Questa base è una metrica critica per la qualità del prodotto riciclato finale. Se i livelli di ossigeno non vengono controllati in questa fase, le prestazioni magnetiche del materiale recuperato saranno compromesse.

Protezione delle polveri attive di terre rare

I materiali delle terre rare sono altamente reattivi e inclini a una rapida ossidazione quando riscaldati. L'ambiente a vuoto protegge queste polveri attive di terre rare dall'ossigeno atmosferico.

Ciò garantisce che, mentre l'idrogeno viene espulso, il materiale non reagisca con l'ambiente per formare ossidi indesiderati.

Comprendere i compromessi

Precisione del processo vs. Produttività

Raggiungere un livello di vuoto di 10⁻⁵ mbar richiede sofisticati sistemi di pompaggio e una precisa integrità delle guarnizioni. Questo alto standard protegge il materiale ma aumenta il tempo ciclo e la complessità delle apparecchiature rispetto ai trattamenti termici a vuoto inferiore.

Rischi termici

Mentre è necessario un alto calore per la deidrogenazione, un rigoroso controllo della temperatura è vitale. Fluttuazioni al di fuori della finestra 800°C - 1000°C possono non rimuovere adeguatamente l'idrogeno o alterare potenzialmente la microstruttura degli elementi delle terre rare in modi indesiderati.

Fare la scelta giusta per il tuo processo

Affinché una linea di riciclaggio funzioni efficacemente, il forno a vuoto deve essere ottimizzato per obiettivi operativi specifici.

- Se il tuo obiettivo principale è la lavorazione fisica: Assicurati che il forno possa sostenere temperature fino a 1000°C per ripristinare completamente la fragilità per una macinazione più facile.

- Se il tuo obiettivo principale è la purezza chimica: Dai priorità all'integrità del vuoto in grado di mantenere 10⁻⁵ mbar per limitare rigorosamente l'ossidazione delle polveri attive di terre rare.

Il successo in questa fase è definito dall'equilibrio tra la rimozione aggressiva dell'idrogeno e la conservazione assoluta del budget di ossigeno.

Tabella riassuntiva:

| Parametro di processo | Valore target | Funzione primaria |

|---|---|---|

| Temperatura | 800°C - 1000°C | Rompe i legami idrogeno e ripristina la fragilità del materiale |

| Livello di vuoto | 10⁻⁵ mbar | Estrae forzatamente l'idrogeno prevenendo l'ossidazione |

| Focus sul materiale | Polveri di terre rare | Protegge gli elementi attivi e gestisce il budget di ossigeno |

| Risultato fisico | Fragilità migliorata | Prepara il materiale per una macinazione e una lavorazione efficaci |

Massimizza il tuo recupero di terre rare con KINTEK

La deidrogenazione precisa è la spina dorsale del riciclaggio di magneti di alta qualità. KINTEK fornisce soluzioni termiche leader del settore supportate da R&S esperta e produzione di precisione. Sia che tu richieda sistemi a vuoto, muffola, a tubo, rotativi o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue specifiche esigenze di integrità del vuoto e uniformità termica.

Non compromettere il tuo budget di ossigeno o la purezza del materiale. Collabora con KINTEK per migliorare l'efficienza del tuo laboratorio o industriale oggi stesso.

→ Contatta i nostri specialisti per un preventivo personalizzato

Guida Visiva

Riferimenti

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i vantaggi dei materiali isolanti del forno a vuoto? Aumenta l'efficienza e la precisione

- Qual è il ruolo di un forno di essiccazione sottovuoto nella preparazione di N-TiO2@NC? Preservare l'integrità e la stabilità chimica del MXene

- Come si confronta un forno a storta con un forno a vuoto? Scegli il trattamento termico giusto per i tuoi materiali

- Quale ruolo gioca la radiazione nel vuoto nella cappatura CAP? Ottimizzare l'integrità del lingotto e la resa del materiale

- Quali ambienti di processo critici fornisce un forno ad alto vuoto per il carburo di boro? Ottenere una sinterizzazione superiore

- Quali sono le principali applicazioni industriali dei forni a fusione sottovuoto? Ottenere una purezza e prestazioni dei materiali senza pari

- Come vengono raffreddati i pezzi nella carburazione sottovuoto e quali sono i vantaggi? Ottenere un trattamento termico superiore con una distorsione minima

- Come sono i forni a vuoto ecologici? Ottieni un trattamento termico pulito ed efficiente