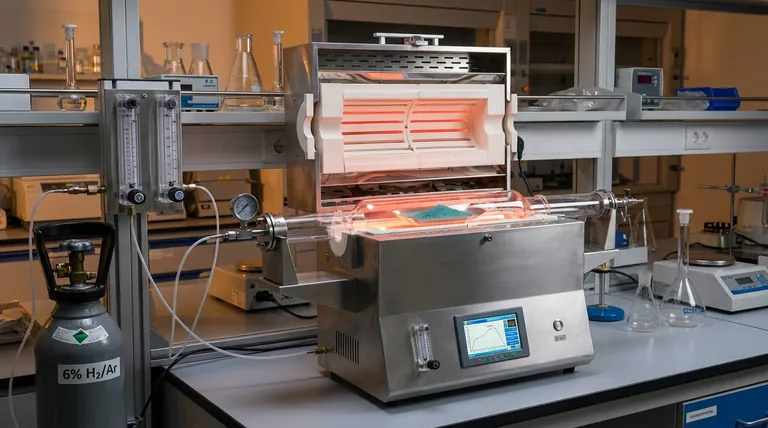

Una fornace tubolare ad alta precisione funge da recipiente di controllo critico per la riduzione dei catalizzatori Cu/ZIF-8, consentendo la trasformazione degli ioni di rame in aggregati metallici senza distruggere la struttura di supporto del catalizzatore. Ciò si ottiene mantenendo un'atmosfera riducente rigorosamente controllata (specificamente 6% H2/Ar) e una velocità di riscaldamento precisa e programmata di circa 10 K/min.

Concetto chiave: La funzione principale della fornace tubolare in questa applicazione è la protezione attraverso la precisione. Regola la velocità di riduzione per garantire che gli ioni Cu2+ si convertano in rame metallico in modo costante, prevenendo lo shock termico che porta al collasso dei pori o all'agglomerazione delle particelle (sinterizzazione) all'interno del delicato reticolo ZIF-8.

Regolazione Termica Precisa

Il contributo più significativo della fornace tubolare è la sua capacità di eseguire un profilo di temperatura programmato con elevata precisione.

Velocità di Riscaldamento Controllate

Per Cu/ZIF-8, la fornace è tipicamente programmata per riscaldare a una velocità di circa 10 K/min. Questa specifica velocità di rampa non è arbitraria; consente un apporto di energia termica costante e controllato.

Prevenzione dello Shock Termico

Evitando temperature istantaneamente elevate, la fornace previene lo shock termico sul materiale. Questo costante aumento di temperatura è essenziale per gestire la cinetica della reazione di riduzione.

Gestione dell'Atmosfera di Reazione

Oltre alla temperatura, la fornace tubolare agisce come una camera ambientale sigillata che detta le interazioni chimiche che avvengono sulla superficie del catalizzatore.

Controllo Rigoroso dell'Atmosfera

La fornace mantiene un ambiente riducente specifico, come una miscela di 6% H2/Ar. La precisione di sigillatura della fornace garantisce che questo rapporto rimanga costante e che nessun ossigeno esterno comprometta il processo.

Regolazione degli Stati di Ossidazione

Questo ambiente controllato facilita la riduzione costante delle specie Cu2+ in minuscoli aggregati metallici di Cu. La fornace assicura che il rame sia ridotto allo stato metallico corretto senza sovra-riduzione o ri-ossidazione.

Preservazione dell'Integrità Strutturale

L'obiettivo finale dell'utilizzo di apparecchiature ad alta precisione è mantenere l'architettura del supporto ZIF-8, noto per la sua porosità ma termicamente fragile.

Prevenzione del Collasso dei Pori

I reticoli ZIF-8 sono suscettibili di degradazione ad alte temperature. Il controllo di precisione della fornace assicura che il processo rimanga entro una finestra termica che consente la riduzione senza causare il collasso dei pori del reticolo.

Evitare la Sinterizzazione delle Particelle

Se la temperatura aumenta bruscamente o la riduzione avviene troppo violentemente, le particelle di rame tendono a migrare e agglomerarsi (sinterizzazione). La stabilità della fornace tubolare garantisce che il rame rimanga come aggregati minuscoli e altamente dispersi, il che è vitale per l'attività catalitica.

Comprensione dei Compromessi

Sebbene le fornaci tubolari ad alta precisione offrano un controllo superiore, è importante comprendere i limiti operativi coinvolti in questo processo.

Throughput vs. Precisione

La necessità di una velocità di riscaldamento lenta e controllata (ad es. 10 K/min) limita intrinsecamente la velocità di produzione. Questo processo non può essere affrettato; tentare di accelerare la velocità di riscaldamento per aumentare il throughput spesso si traduce nella distruzione del reticolo ZIF-8.

Sensibilità alla Composizione del Gas

Il processo si basa fortemente sulla composizione esatta del gas riducente (H2/Ar). Lievi deviazioni nel flusso di gas o una breccia nella sigillatura della fornace possono portare a una riduzione incompleta o all'introduzione di impurità, rendendo il catalizzatore inefficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della sintesi del tuo catalizzatore Cu/ZIF-8, allinea i parametri della tua fornace con i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è Massimizzare i Siti Attivi: Dai priorità all'accuratezza della velocità di rampa di riscaldamento (10 K/min) per garantire che il rame formi aggregati minuscoli e dispersi anziché particelle grandi.

- Se il tuo obiettivo principale è la Stabilità del Reticolo: Concentrati sul limite di temperatura superiore e sulla costanza del flusso di gas per prevenire il collasso strutturale dei pori ZIF-8 durante la riduzione.

Il successo nella riduzione di Cu/ZIF-8 non dipende solo dal raggiungimento di un'alta temperatura, ma dal percorso disciplinato e programmato per arrivarci.

Tabella Riassuntiva:

| Parametro | Specifiche/Requisiti | Impatto sul Catalizzatore Cu/ZIF-8 |

|---|---|---|

| Velocità di Riscaldamento | ~10 K/min | Previene lo shock termico e la distruzione del reticolo |

| Atmosfera | Miscela di 6% H2/Ar | Facilita la riduzione costante e previene l'ossidazione |

| Controllo della Temperatura | Programmazione ad alta precisione | Evita la sinterizzazione delle particelle e mantiene la dispersione |

| Obiettivo Strutturale | Preservazione dei pori | Garantisce elevata porosità e siti attivi catalitici |

Migliora la Tua Sintesi di Catalizzatori con KINTEK

Il trattamento termico preciso fa la differenza tra un catalizzatore ad alte prestazioni e un reticolo collassato. In KINTEK, comprendiamo che il successo risiede nella disciplina del percorso termico.

Supportato da R&D esperti e produzione di livello mondiale, KINTEK offre sistemi avanzati di fornaci tubolari, muffole, rotanti, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Sia che tu stia riducendo delicati reticoli metallo-organici (MOF) come ZIF-8 o sviluppando materiali di prossima generazione, le nostre fornaci ad alta precisione forniscono l'integrità atmosferica e l'accuratezza della rampa di cui il tuo lavoro ha bisogno.

Pronto a ottimizzare il tuo processo di riduzione? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Riferimenti

- Vijay K. Velisoju, Pedro Castaño. Copper nanoparticles encapsulated in zeolitic imidazolate framework-8 as a stable and selective CO2 hydrogenation catalyst. DOI: 10.1038/s41467-024-46388-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è l'orientamento a cui si riferisce il termine "orizzontale" nei forni a tubi orizzontali?Approfondimenti chiave su progettazione e applicazione

- Come stabilisce un ambiente controllato un forno tubolare orizzontale da laboratorio? Guida per test di corrosione di precisione

- Quali sono i vantaggi dei forni a tubo verticali? Ottieni precisione ed efficienza nel tuo laboratorio

- Qual è la funzione principale di un forno tubolare a doppia zona nella CVT? Gradienti di precisione per la crescita di cristalli di FexTaSe2

- Perché è necessaria una fornace a tubo sotto vuoto per il composito (Si/grafite/grafene)@C? Garantire prestazioni ottimali ad alta temperatura

- Qual è la funzione di un forno tubolare ad alta temperatura nel trattamento di ricottura degli elettrodi ZnIn?

- Quale ruolo svolge un forno tubolare da laboratorio nella preparazione del biochar dai noccioli di dattero? Ottimizzare la pirolisi.

- Quali sono i vantaggi tecnici dell'utilizzo di un reattore a flusso trascinato (EFR)? Simulazione della carbonella su scala industriale