L'ottimizzazione strutturale strategica è il fattore chiave. I forni industriali specializzati estendono la durata utile delle attrezzature utilizzando arrangiamenti ottimizzati dei tubi del forno e un isolamento termico potenziato. Queste scelte di progettazione mirano specificamente a neutralizzare i rischi di corrosione a bassa temperatura e stress termico, in particolare quando il sistema funziona a bassi carichi operativi.

Le attrezzature per la produzione di idrogeno spesso subiscono un degrado durante condizioni di carico variabili. Ottimizzando le strutture interne e l'isolamento per stabilizzare le temperature, i forni specializzati prevengono i danni fisici e chimici che tipicamente accorciano la vita operativa.

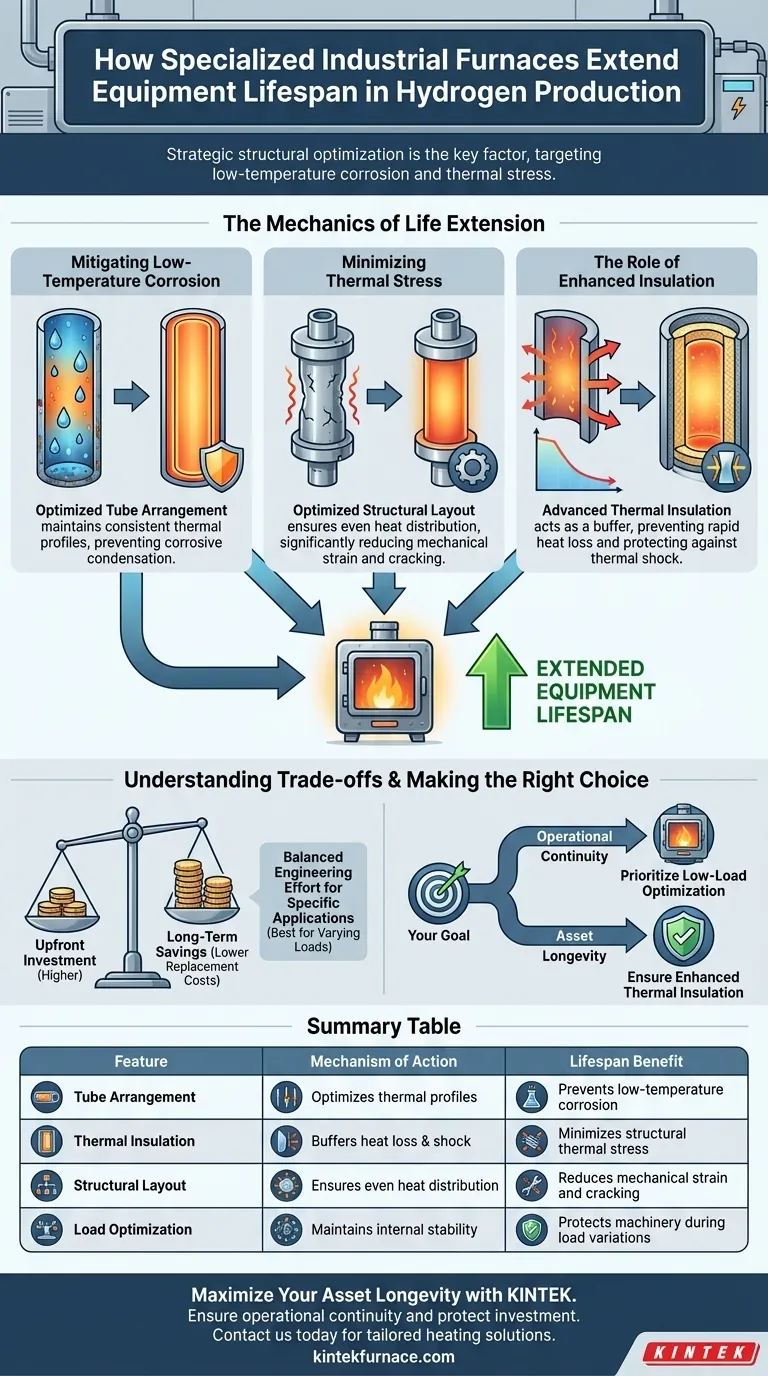

La meccanica dell'estensione della vita utile

Mitigazione della corrosione a bassa temperatura

I forni standard sono vulnerabili quando operano a bassi carichi. In queste condizioni, le temperature possono scendere al di sotto delle soglie critiche, portando alla condensazione corrosiva sulle superfici interne.

I design specializzati utilizzano arrangiamenti ottimizzati dei tubi per mantenere profili termici costanti. Questo previene la formazione di elementi corrosivi che degradano le superfici metalliche nel tempo.

Minimizzazione dello stress termico

I carichi fluttuanti causano spesso rapidi cambiamenti di temperatura, espandendo e contraendo i componenti metallici. Questo ciclo crea stress termico, che alla fine porta a crepe e cedimenti strutturali.

Ottimizzando il layout strutturale, questi forni assicurano una distribuzione uniforme del calore. Questo riduce significativamente lo sforzo meccanico sulle attrezzature durante i cambi operativi.

Il ruolo dell'isolamento potenziato

L'isolamento termico avanzato è fondamentale per mantenere la stabilità interna. Agisce come un tampone, prevenendo una rapida perdita di calore quando l'apporto energetico diminuisce.

Questa stabilità protegge le attrezzature dallo shock termico associato alla perdita di energia. Assicura che l'ambiente interno rimanga benigno per i macchinari, anche sotto carichi variabili.

Comprendere i compromessi

Bilanciare l'investimento iniziale

Sebbene questi design specializzati riducano i costi di sostituzione a lungo termine, rappresentano tipicamente uno sforzo ingegneristico calcolato. L'ottimizzazione degli arrangiamenti dei tubi e dei materiali isolanti di alta qualità può aumentare la spesa iniziale rispetto alle unità standard.

Specificità dell'applicazione

Queste ottimizzazioni strutturali sono specificamente adattate alle dinamiche termiche della produzione di idrogeno. I benefici sono più pronunciati negli impianti che sperimentano frequenti variazioni di carico; gli impianti a carico costante potrebbero vedere un ritorno marginale leggermente inferiore dalle caratteristiche specializzate di prevenzione della corrosione.

Fare la scelta giusta per il tuo obiettivo

Per ottenere il massimo valore da questi design di forni, allinea la tua strategia operativa con le capacità delle attrezzature.

- Se il tuo obiettivo principale è la continuità operativa: Dai priorità ai design che menzionano esplicitamente l'ottimizzazione a basso carico per prevenire tempi di inattività imprevisti causati da guasti da corrosione.

- Se il tuo obiettivo principale è la longevità degli asset: Assicurati che il forno disponga di un isolamento termico potenziato per minimizzare i danni cumulativi dello stress termico nel corso degli anni di funzionamento.

Affrontando le cause principali del degrado attraverso la progettazione strutturale, garantisci un processo di produzione di idrogeno più resiliente e redditizio.

Tabella riassuntiva:

| Caratteristica | Meccanismo d'azione | Beneficio di durata utile |

|---|---|---|

| Arrangiamento dei tubi | Ottimizza i profili termici | Previene la corrosione a bassa temperatura |

| Isolamento termico | Tampona la perdita di calore e gli shock | Minimizza lo stress termico strutturale |

| Layout strutturale | Garantisce una distribuzione uniforme del calore | Riduce lo sforzo meccanico e le crepe |

| Ottimizzazione del carico | Mantiene la stabilità interna | Protegge i macchinari durante le variazioni di carico |

Massimizza la longevità dei tuoi asset con KINTEK

Garantisci la continuità operativa e proteggi il tuo investimento dai rischi di stress termico e corrosione. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue specifiche esigenze di produzione di idrogeno e di lavorazione termica.

Non lasciare che il degrado delle attrezzature rallenti i tuoi progressi. Contattaci oggi stesso per scoprire le nostre soluzioni di riscaldamento su misura e garantire un processo di produzione più resiliente.

Guida Visiva

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché viene utilizzato un frantoio a mascelle per la frantumazione iniziale del minerale di magnesite? Massimizza l'efficienza e proteggi il tuo mulino

- Qual è lo scopo principale del funzionamento di un forno da laboratorio a 383 K per 24 ore? Essiccazione di precisione per la preparazione del carbonio

- Perché un sistema di vuoto composto da pompe molecolari e meccaniche è essenziale? Garantire la purezza nello sputtering a magnetron

- Come influisce un forno di sinterizzazione ad alta temperatura sui sensori di nanotubi di ZnO? Sblocca sensibilità e stabilità di picco

- Qual è l'importanza di fornire documentazione tecnica per forni ad alta temperatura in più lingue?

- Qual è la funzione di un forno di essiccazione a esplosione a temperatura costante? Raggiungere un'attivazione chimica e una porosità uniformi

- Qual è l'importanza del sistema di alimentazione e del dispositivo di distribuzione del minerale? Sblocca l'efficienza massima del trattamento dello scisto bituminoso

- Qual è l'impatto della precisione del controllo della temperatura sui film colati in soluzione? Garantire integrità e uniformità