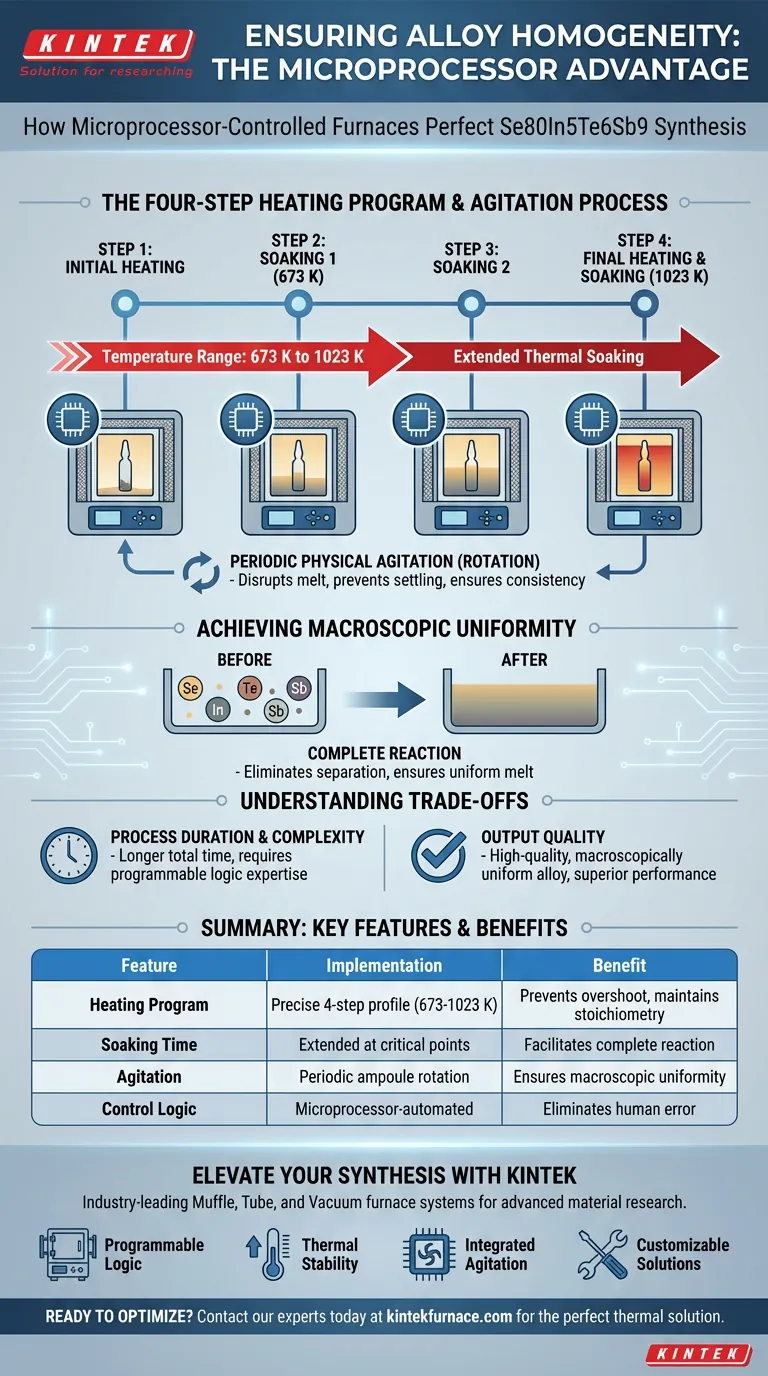

I forni elettrici controllati da microprocessore garantiscono l'omogeneità eseguendo un rigoroso programma di riscaldamento in quattro fasi che gestisce con precisione le temperature tra 673 K e 1023 K. Questo processo automatizzato combina tempi di mantenimento termico prolungati con un'agitazione fisica periodica per forzare la reazione completa e l'integrazione degli elementi costitutivi.

La sinergia tra un controllo preciso della temperatura a più stadi e la rotazione meccanica è fondamentale per leghe complesse come Se80In5Te6Sb9. Questo approccio facilita la reazione completa degli elementi calcogenuri, eliminando la separazione e garantendo una fusione macroscopicamente uniforme.

La meccanica del controllo termico

Il programma di riscaldamento in quattro fasi

Per sintetizzare una lega complessa, un semplice riscaldamento è insufficiente. Il microprocessore esegue un profilo di riscaldamento preciso in quattro fasi, piuttosto che una singola rampa lineare.

Intervallo di temperatura e regolazione

Il sistema gestisce un rigoroso profilo di trattamento termico, operando tipicamente in un intervallo specifico da 673 K a 1023 K. Il microprocessore garantisce che la temperatura rimanga stabile in ogni fase specifica, prevenendo picchi di temperatura che potrebbero danneggiare la stechiometria.

Abilitazione della reazione completa

L'obiettivo principale di questo riscaldamento controllato è facilitare tempi di mantenimento prolungati a punti di temperatura critici. Questa durata consente agli elementi calcogenuri di subire una reazione completa, essenziale per l'integrità strutturale della lega finale.

Ottenere l'uniformità macroscopica

Agitazione fisica periodica

Il solo controllo termico non può garantire che gli elementi si mescolino uniformemente in tutto il contenitore. Il forno incorpora agitazione fisica periodica o rotazione dell'ampolla durante il processo di riscaldamento.

Miglioramento dell'omogeneità della fusione

Questo movimento meccanico interrompe la fusione, impedendo agli elementi più pesanti di depositarsi e garantendo che la miscela sia coerente in tutto. La combinazione di calore e movimento migliora significativamente l'omogeneità macroscopica della fusione della lega.

Comprendere i compromessi

Durata del processo vs. Qualità del prodotto

La natura rigorosa di un programma in quattro fasi con tempi di mantenimento prolungati aumenta intrinsecamente il tempo totale di elaborazione. Sebbene ciò garantisca un'alta qualità, riduce significativamente la velocità di produzione rispetto a metodi di riscaldamento più semplici e meno precisi.

Complessità dell'attrezzatura

I sistemi controllati da microprocessore sono più complessi da utilizzare e mantenere rispetto ai forni standard. La necessità di logica programmabile per gestire un'agitazione precisa e un riscaldamento a più stadi richiede un livello più elevato di competenza dell'operatore e di calibrazione dell'attrezzatura.

Fare la scelta giusta per la tua sintesi

Per ottenere i migliori risultati con Se80In5Te6Sb9 o vetri calcogenuri simili, allinea il tuo processo con i tuoi specifici requisiti di qualità.

- Se il tuo obiettivo principale è l'omogeneità assoluta: Dai priorità all'uso di un forno con rotazione integrata e programmabile per garantire che la fusione venga agitata fisicamente durante le fasi di riscaldamento.

- Se il tuo obiettivo principale è la completezza della reazione: Assicurati che la tua programmazione consenta tempi di mantenimento prolungati ai limiti superiori dell'intervallo di temperatura (vicino a 1023 K).

Automatizzando il delicato equilibrio tra calore e movimento, trasformi elementi grezzi in una lega uniforme e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Implementazione nella sintesi di Se80In5Te6Sb9 | Beneficio per la qualità della lega |

|---|---|---|

| Programma di riscaldamento | Profilo preciso in 4 fasi (da 673 K a 1023 K) | Previene picchi di temperatura; mantiene la stechiometria |

| Tempo di mantenimento | Durata prolungata a punti di temperatura critici | Facilita la reazione completa degli elementi calcogenuri |

| Agitazione | Rotazione fisica periodica dell'ampolla | Previene la sedimentazione degli elementi; garantisce l'uniformità macroscopica |

| Logica di controllo | Regolazione automatizzata tramite microprocessore | Elimina errori umani in profili termici complessi |

Eleva la tua sintesi di materiali con KINTEK

Ottenere un'omogeneità perfetta in leghe calcogenuri complesse come Se80In5Te6Sb9 richiede più del semplice calore, richiede precisione. KINTEK fornisce sistemi di forni a muffola, a tubo e sottovuoto leader del settore, progettati specificamente per la ricerca avanzata sui materiali.

Supportati da R&S e produzione esperte, i nostri sistemi offrono la logica programmabile e la stabilità termica necessarie per il riscaldamento a più stadi e l'agitazione integrata. Sia che tu abbia bisogno di una soluzione standard o di un forno ad alta temperatura personalizzabile su misura per la tua stechiometria unica, KINTEK garantisce che il tuo laboratorio raggiunga un'uniformità di fusione e una completezza di reazione superiori.

Pronto a ottimizzare la tua produzione di leghe? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Studies on phase change Se80In5Te6Sb9 thin films by -irradiation for optoelectronic devices. DOI: 10.56975/jetir.v12i1.563335

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché è necessario un forno di essiccazione a temperatura costante di precisione per il processo di modifica per impregnazione del carbone attivo?

- Quale ruolo gioca l'attrezzatura analitica di precisione nella R&S petrolchimica? Ingegnerizzare il futuro del raffinamento efficiente

- Qual è il significato dell'uso di un forno di essiccazione sottovuoto da laboratorio durante la fase di recupero del catalizzatore della depolimerizzazione?

- Qual è lo scopo tecnico dell'essiccazione dei precursori NaNbO3:Pr3+ a 60 °C? Ottimizza la sintesi delle tue polveri

- Qual è lo scopo di un forno industriale per il pre-trattamento delle polveri? Garantire un'analisi accurata della silice

- Quali ruoli svolge un forno da laboratorio nella produzione di biochar? Migliorare l'efficienza e l'accuratezza nella lavorazione termica

- Qual è il significato del trattamento termico per NCM811 ricco di Ni? Padronanza della sintesi precisa del catodo della batteria

- Quale ruolo svolge un sistema di protezione a cortina di azoto nella saldatura di tubi di rame? Garantire l'integrità ottimale del giunto