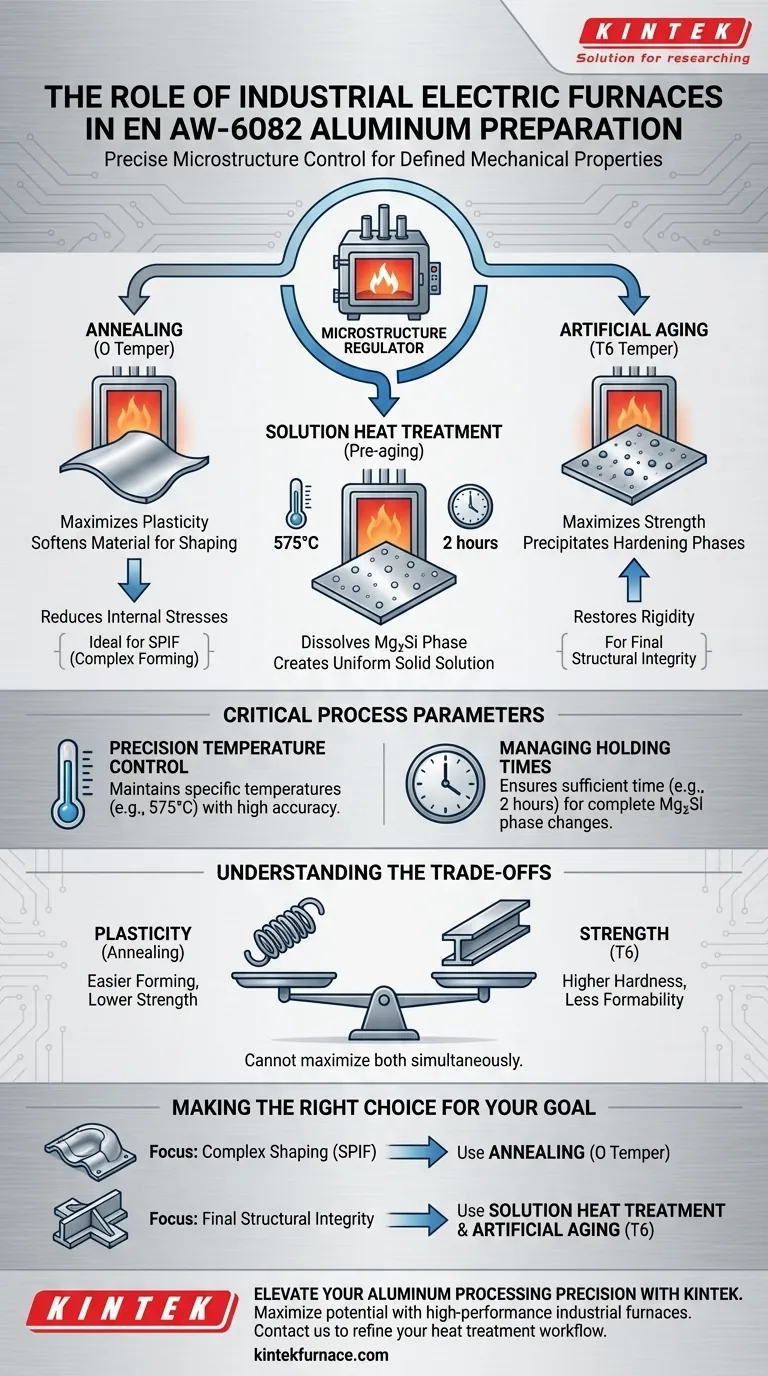

I forni elettrici industriali fungono da meccanismo di controllo preciso per definire le proprietà meccaniche dei fogli di lega di alluminio EN AW-6082. La loro funzione principale è quella di eseguire cicli critici di trattamento termico—in particolare ricottura, trattamento termico di solubilizzazione e invecchiamento artificiale—che manipolano la struttura interna della lega. Mantenendo temperature e tempi di mantenimento esatti, questi forni preparano il materiale per tecniche di produzione impegnative come la formatura incrementale a punto singolo (SPIF).

L'obiettivo principale Il forno non si limita a riscaldare il metallo; agisce come un regolatore della microstruttura. Il suo obiettivo è facilitare la dissoluzione o la precipitazione della fase di indurimento Mg2Si, consentendo di impostare con precisione la durezza o la plasticità specifica richiesta per l'applicazione finale.

Il Ruolo della Manipolazione Microstrutturale

Controllo della Fase Mg2Si

La caratteristica distintiva dell'EN AW-6082 è la sua dipendenza dalla fase siliciuro di magnesio (Mg2Si) per la resistenza.

Il forno elettrico è responsabile del controllo dello stato di questa fase. A seconda del profilo di temperatura, il forno fa sì che queste fasi si dissolvano nella matrice di alluminio, precipitino o si aggreghino.

Regolazione della Durezza di Base

Manipolando le fasi di indurimento, il forno altera direttamente la durezza del materiale.

Ciò consente ai produttori di reimpostare lo stato meccanico della lega. È possibile passare dal foglio da uno stato duro e fragile a uno stato più morbido adatto alla formatura, o viceversa.

Modifica della Plasticità per la Formatura

La plasticità è essenziale per i processi che deformano il metallo, come la SPIF.

I trattamenti del forno assicurano che il materiale abbia sufficiente duttilità per subire deformazioni senza screpolarsi. Questa preparazione è un prerequisito per ottenere geometrie complesse durante la fase di formatura.

Cicli di Trattamento Specifici

Trattamento Termico di Solubilizzazione

Questo processo prevede il riscaldamento della lega a temperature elevate per sciogliere gli elementi solubili.

Il riferimento principale evidenzia parametri specifici, come il mantenimento di una temperatura di 575°C. Ciò garantisce la creazione di una soluzione solida uniforme prima dei passaggi successivi.

Ricottura (Tempra O)

Quando è richiesta la massima plasticità, il forno viene utilizzato per la ricottura.

Questo processo ammorbidisce la lega, riduce le tensioni interne e massimizza la duttilità. È la preparazione ideale quando il foglio di alluminio deve subire una significativa deformazione meccanica.

Invecchiamento Artificiale (Tempra T6)

Una volta formato il materiale, il forno può essere utilizzato per ripristinare la resistenza.

Attraverso l'invecchiamento artificiale, il forno favorisce la precipitazione controllata delle particelle di indurimento. Ciò riporta il componente a una tempra T6, fornendo la rigidità e la durata necessarie per il prodotto finale.

Parametri Critici di Processo

Controllo Preciso della Temperatura

L'efficacia del trattamento termico dipende dalla stabilità termica.

I forni elettrici industriali vengono utilizzati perché possono mantenere temperature specifiche, come i 575°C richiesti per il trattamento di solubilizzazione, con elevata precisione. Deviazioni in questo senso possono portare a proprietà meccaniche incoerenti.

Gestione dei Tempi di Mantenimento

Il tempo è importante quanto la temperatura in queste reazioni chimiche.

Il riferimento indica durate specifiche, come 2 ore, che consentono tempo sufficiente affinché le fasi Mg2Si raggiungano lo stato desiderato. Interrompere questo tempo impedisce la completa dissoluzione o precipitazione necessaria per la tempra target.

Comprendere i Compromessi

Plasticità vs. Resistenza

Non è possibile massimizzare entrambe le proprietà contemporaneamente in un unico passaggio.

Il forno consente di dare priorità alla plasticità (tramite ricottura) per facilitare la formatura, ma ciò sacrifica temporaneamente la resistenza. Al contrario, l'invecchiamento crea resistenza ma riduce la capacità del materiale di essere formato senza rompersi.

Il Costo della Precisione

Raggiungere queste tempere specifiche richiede una rigorosa aderenza ai parametri.

Se il forno non riesce a mantenere costantemente i 575°C o se la finestra di 2 ore viene ridotta, il materiale non soddisferà i requisiti di base per la SPIF. Non ci sono scorciatoie; il processo richiede un'adesione esatta alla ricetta termica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione del tuo EN AW-6082, allinea il ciclo del forno con la tua fase di produzione immediata:

- Se il tuo obiettivo principale è la sagomatura complessa (SPIF): Utilizza il forno per la Ricottura (Tempra O) per massimizzare la plasticità e ridurre al minimo il rischio di crepe durante la deformazione.

- Se il tuo obiettivo principale è l'integrità strutturale finale: Utilizza il forno per il Trattamento Termico di Solubilizzazione e Invecchiamento Artificiale (T6) per precipitare Mg2Si e massimizzare la durezza.

Sfruttando il forno elettrico industriale come strumento per la gestione delle fasi, ti assicuri che i tuoi fogli di alluminio siano perfettamente sintonizzati con le esigenze del tuo specifico processo di fabbricazione.

Tabella Riassuntiva:

| Processo di Trattamento Termico | Tempra Target | Funzione Principale | Parametri Chiave (Tipici) |

|---|---|---|---|

| Ricottura | Tempra O | Massimizza la plasticità e riduce lo stress per la sagomatura | Ammorbidisce il materiale per la deformazione |

| Trattamento Termico di Solubilizzazione | Stato Pre-invecchiamento | Scioglie la fase Mg2Si nella matrice di alluminio | ~575°C per 2 ore |

| Invecchiamento Artificiale | Tempra T6 | Precipita le fasi di indurimento per la resistenza | Raffreddamento e riscaldamento controllati |

| Controllo Microstrutturale | N/A | Regola la durezza e la duttilità tramite Mg2Si | Tempi di mantenimento termico precisi |

Eleva la Precisione della Lavorazione dell'Alluminio

Massimizza il potenziale dell'EN AW-6082 e di altre leghe avanzate con i forni industriali ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD su misura per un controllo preciso della temperatura e una manipolazione uniforme della microstruttura. Sia che tu abbia bisogno di ottimizzare la plasticità per la SPIF o di ottenere la massima durezza T6, le nostre soluzioni personalizzabili per laboratori e industrie sono progettate per le tue esigenze uniche.

Pronto a perfezionare il tuo flusso di lavoro di trattamento termico? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge il sistema di vuoto nella regolazione della lunghezza dei rami di ZnO? Padronanza della precisione nelle nanostrutture

- Quali vantaggi tecnici offre un forno personalizzato ad alta temperatura per la diffrazione in situ sullo zolfo fuso?

- Qual è la funzione di un forno da laboratorio nella lavorazione della biomassa di palma da foraggio e agave? Ottimizza la Stabilizzazione Oggi

- Quale ruolo svolge l'acido fosforico (H3PO4) durante la fase di attivazione chimica della segatura? Aumenta la porosità e l'efficienza

- Perché la purezza delle materie prime è essenziale per la ricerca sulle leghe di magnesio? Garantire la qualità dei dati termodinamici precisi

- Qual è la funzione di un controllore di flusso di massa (MFC)? Ottenere una precisa erogazione di vapore di etanolo per la sintesi del grafene

- Perché il controllo programmabile della temperatura nei forni è fondamentale durante l'aluminizzazione delle superleghe? Garantire un'elevata resa HTLA

- Come influisce l'estensione della durata della fase a temperatura costante elevata sulla crescita dei grani di ferro? Massimizzare l'estrazione di zinco