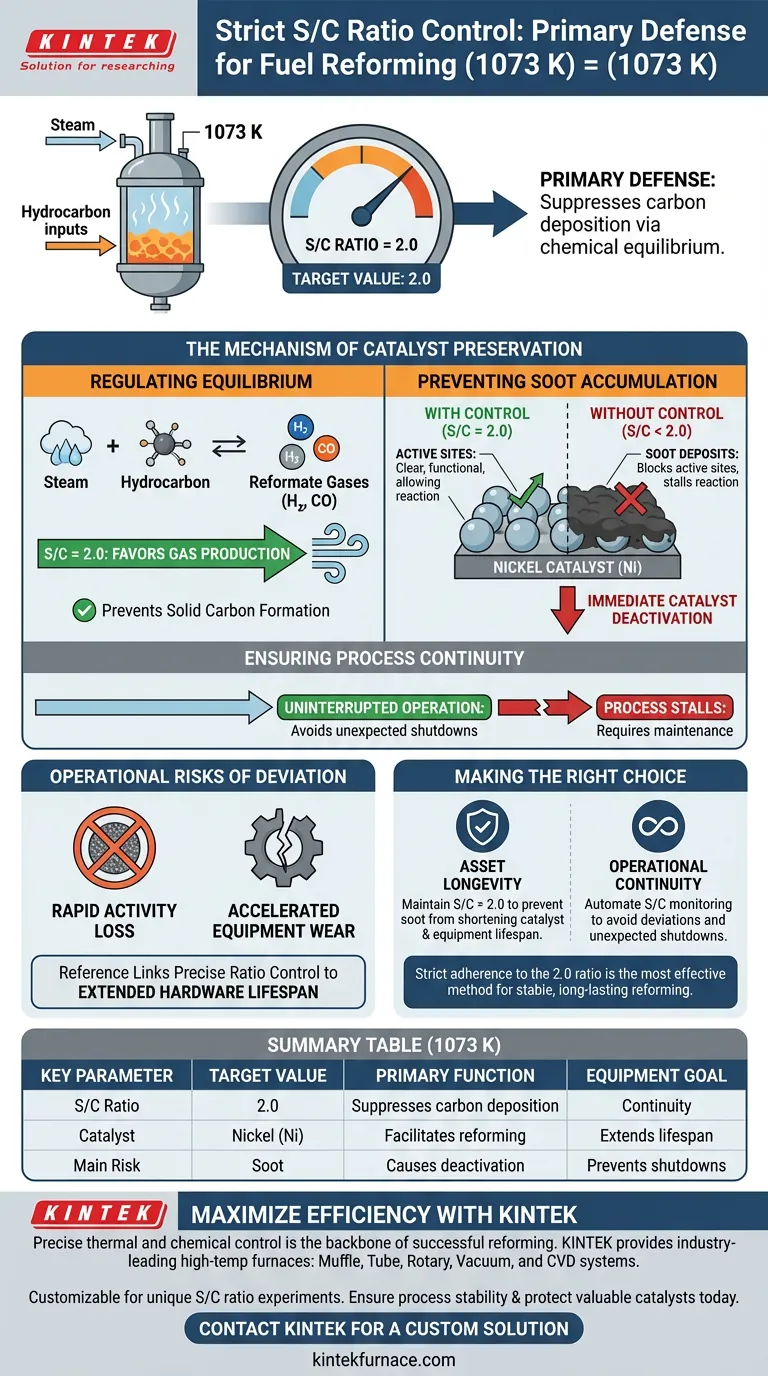

Il controllo rigoroso del rapporto vapore/carbonio (S/C) è la difesa primaria contro il cedimento del catalizzatore durante il reforming del combustibile. A una temperatura operativa di 1073 K, è necessario mantenere un rapporto specifico di 2,0 per sopprimere la deposizione di carbonio tramite equilibrio chimico, prevenendo efficacemente la fuliggine che distrugge i catalizzatori attivi al nichel.

La funzione principale del rapporto S/C non è solo l'efficienza della reazione, ma la conservazione del catalizzatore. Prevenendo l'accumulo di fuliggine sulle superfici del nichel, un controllo preciso del rapporto garantisce la continuità del processo e massimizza la durata delle costose apparecchiature di reforming.

Il Meccanismo di Conservazione del Catalizzatore

Regolazione dell'Equilibrio Chimico

Il processo di reforming si basa su un delicato equilibrio chimico. A 1073 K, il rapporto S/C agisce come una leva per manipolare questo equilibrio.

Mantenendo il rapporto a 2,0, il sistema è chimicamente costretto a sopprimere la formazione di carbonio solido. Questa proporzione specifica assicura che la termodinamica della reazione favorisca la produzione di gas di reforming piuttosto che di sottoprodotti solidi.

Prevenzione dell'Accumulo di Fuliggine

Senza un controllo rigoroso, il carbonio precipita dalla fase gassosa come fuliggine.

Questa fuliggine si deposita fisicamente sulla superficie dei catalizzatori al nichel utilizzati nel reformer. Questo accumulo blocca i siti attivi del catalizzatore, rendendoli incapaci di facilitare la reazione.

Garanzia di Continuità del Processo

La deposizione di carbonio non è un inconveniente minore e reversibile; porta a una rapida disattivazione del catalizzatore.

Una volta che il nichel è ricoperto di fuliggine, la reazione di reforming si arresta. Pertanto, mantenere il rapporto è una condizione necessaria per garantire il funzionamento continuo del reformer senza arresti imprevisti.

I Rischi Operativi della Deviazione del Rapporto

Disattivazione Immediata del Catalizzatore

Il rischio più significativo in questo processo è la rapida perdita di attività catalitica.

Se il rapporto S/C scende al di sotto della soglia critica di 2,0, la soppressione della deposizione di carbonio fallisce. Ciò porta a un accumulo immediato di fuliggine, causando danni irreversibili all'efficienza del catalizzatore.

Impatto sulla Durata delle Apparecchiature

Le implicazioni del rapporto S/C si estendono oltre la chimica della reazione all'hardware fisico.

Il riferimento collega esplicitamente un controllo preciso del rapporto all'estensione della durata delle principali apparecchiature di processo. Non controllare questo parametro accelera l'usura e richiede la sostituzione prematura dei componenti del reformer.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la stabilità del tuo processo di reforming del combustibile a 1073 K, devi dare priorità all'integrità del catalizzatore sopra ogni altra cosa.

- Se il tuo obiettivo principale è la longevità degli asset: Mantieni un rapporto S/C rigoroso di 2,0 per evitare che la fuliggine riduca la durata dei tuoi catalizzatori al nichel e delle apparecchiature di processo.

- Se il tuo obiettivo principale è la continuità operativa: Automatizza il monitoraggio del rapporto S/C per garantire che non si discosti mai dai requisiti di equilibrio, evitando così arresti imprevisti dovuti alla disattivazione.

La rigorosa aderenza al rapporto 2,0 è il metodo più efficace per garantire un'operazione di reforming stabile e duratura.

Tabella Riassuntiva:

| Parametro Chiave | Valore Target (1073 K) | Funzione Principale |

|---|---|---|

| Rapporto S/C | 2,0 | Sopprime la deposizione di carbonio tramite equilibrio |

| Materiale del Catalizzatore | Nichel (Ni) | Facilita la reazione di reforming |

| Rischio Principale | Accumulo di Fuliggine | Causa la disattivazione immediata del catalizzatore |

| Obiettivo Apparecchiature | Continuità | Estende la durata dell'hardware e previene gli arresti |

Massimizza l'Efficienza del Tuo Reforming con KINTEK

Il controllo termico e chimico preciso è la spina dorsale del successo nel reforming del combustibile. KINTEK fornisce forni ad alta temperatura da laboratorio leader del settore, inclusi sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, progettati per mantenere gli ambienti rigorosi che la tua ricerca richiede. Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per i tuoi esperimenti unici sul rapporto S/C e per le esigenze di test dei catalizzatori.

Garantisci la stabilità del processo e proteggi oggi stesso i tuoi preziosi catalizzatori.

Contatta KINTEK per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è lo scopo principale del funzionamento di un forno da laboratorio a 383 K per 24 ore? Essiccazione di precisione per la preparazione del carbonio

- Qual è il ruolo di un reattore a letto fisso nel processo di pirolisi lenta? Ingegnerizzazione della Produzione di Biochar di Alta Qualità

- Come l'introduzione di SiO2 come additivo migliora il processo di sinterizzazione degli elettroliti solidi? Aumenta la densificazione

- Qual è il ruolo di una miscela 5% N2 + 95% H2 nella nitrurazione al plasma? Migliorare la resistenza alla fatica ed eliminare gli strati bianchi

- Perché è necessario utilizzare un forno di ricottura a 350°C per tre ore? Garanzia di stabilità e trasparenza del vetro

- Perché un forno di riscaldamento programmato ad alta precisione è essenziale per la riduzione per ricottura dei composti intermetallici?

- Quali ambienti di processo chiave fornisce un sistema di epitassia a fascio molecolare (MBE)? Ottimizzare la crescita di film sottili di CaF2

- Come funziona un forno a lotti e quali sono i suoi vantaggi? Aumenta precisione e flessibilità nel trattamento termico