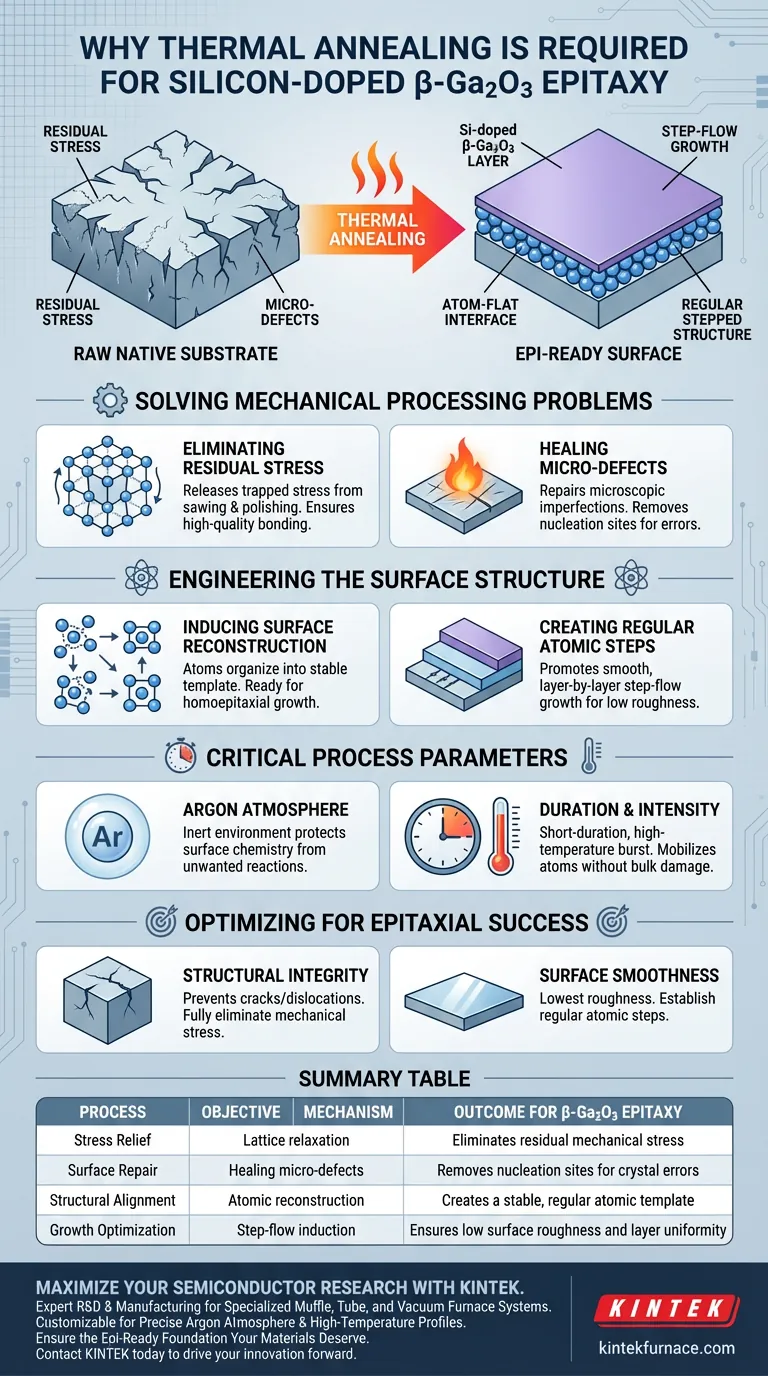

La ricottura termica è il passaggio preliminare per trasformare un substrato nativo grezzo in una superficie in grado di supportare una crescita cristallina di alta qualità. Prima di far crescere l'ossido di gallio beta ($\beta-Ga_2O_3$) drogato con silicio, questo processo è necessario per riparare i danni causati dalla produzione meccanica. Ricostruisce la superficie atomica, creando le fondamenta stabili e "pronte per l'epitassia" necessarie per la deposizione chimica da vapore organometallico (MOCVD).

Lo scopo principale della ricottura termica è eliminare le tensioni residue e i micro-difetti lasciati dal taglio e dalla lucidatura. Riorganizzando gli atomi superficiali in una struttura a gradini regolare, la ricottura garantisce che lo strato epitassiale successivo sia costruito su un'interfaccia priva di difetti e atomicamente piatta.

Risolvere il problema della lavorazione meccanica

Eliminazione delle tensioni residue

I substrati nativi subiscono una significativa lavorazione meccanica, come segatura e lucidatura, prima di raggiungere la camera di crescita. Queste forze fisiche introducono tensioni residue nel reticolo cristallino vicino alla superficie.

Senza intervento, questa tensione impedisce la formazione di un legame di alta qualità con nuovi strati. La ricottura termica rilassa il reticolo, rilasciando efficacemente queste tensioni intrappolate.

Riparazione dei micro-difetti

La lucidatura meccanica, sebbene intesa a levigare il wafer, lascia spesso dietro di sé difetti e irregolarità microscopici. Queste imperfezioni agiscono come siti di nucleazione per errori nel nuovo strato cristallino.

La ricottura ad alta temperatura ripara questi micro-difetti. Agisce come un reset correttivo, riportando la qualità della superficie a uno stato adatto all'epitassia.

Ingegnerizzazione della struttura superficiale

Induzione della ricostruzione superficiale

Per una crescita omoepitassiale di successo, gli atomi sulla superficie del substrato devono essere allineati con precisione. La ricottura induce un processo chiamato ricostruzione superficiale.

Durante questa fase, gli atomi superficiali si spostano per trovare le loro posizioni energeticamente più stabili. Ciò crea un modello atomico organizzato che il nuovo strato di $\beta-Ga_2O_3$ drogato con silicio può replicare.

Creazione di gradini atomici regolari

Una superficie caotica porta a una crescita ruvida e irregolare. Il processo di ricottura organizza la superficie in "gradini regolari".

Questi gradini promuovono una crescita liscia, strato per strato (crescita a flusso di gradini). Il risultato è una superficie con una rugosità estremamente bassa, fondamentale per l'uniformità dello strato drogato.

Parametri critici del processo

Il ruolo dell'atmosfera di argon

La specifica di riferimento principale indica che questa ricottura deve avvenire in atmosfera di argon. Questo ambiente inerte protegge la chimica superficiale mentre il calore fa il suo lavoro.

Impedisce reazioni chimiche indesiderate o ossidazioni che potrebbero degradare la qualità del substrato prima dell'inizio della crescita.

Durata e intensità

Il processo si basa su un'esposizione ad alta temperatura di breve durata. Questo impulso di energia termica è sufficiente a mobilizzare gli atomi superficiali senza danneggiare il cristallo di massa.

Questo profilo termico specifico è calibrato per massimizzare il recupero superficiale mantenendo l'integrità strutturale del wafer sottostante.

Ottimizzazione per il successo epitassiale

Per garantire le migliori prestazioni possibili dei tuoi strati di $\beta-Ga_2O_3$ drogati con silicio, considera come la preparazione della superficie influisce sui tuoi obiettivi specifici.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alla ricottura per eliminare completamente lo stress meccanico, prevenendo la propagazione di crepe o dislocazioni nel nuovo strato.

- Se il tuo obiettivo principale è la levigatezza della superficie: Affidati al processo di ricottura per stabilire gradini atomici regolari, garantendo la minor rugosità possibile per l'interfaccia.

Un substrato adeguatamente ricotto è il garante invisibile ma non negoziabile di strati di dispositivi semiconduttori ad alte prestazioni.

Tabella riassuntiva:

| Obiettivo del processo | Meccanismo | Risultato per l'epitassia di β-Ga2O3 |

|---|---|---|

| Rilascio delle tensioni | Rilassamento del reticolo | Elimina le tensioni meccaniche residue di segatura/lucidatura |

| Riparazione della superficie | Riparazione dei micro-difetti | Rimuove i siti di nucleazione per errori cristallini |

| Allineamento strutturale | Ricostruzione atomica | Crea un modello atomico stabile e regolare |

| Ottimizzazione della crescita | Induzione del flusso di gradini | Garantisce bassa rugosità superficiale e uniformità dello strato |

Massimizza la tua ricerca sui semiconduttori con KINTEK

I dispositivi $\beta-Ga_2O_3$ ad alte prestazioni richiedono una preparazione del substrato senza compromessi. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi di forni Muffle, a tubo e sottovuoto specializzati, tutti completamente personalizzabili per soddisfare l'atmosfera di argon precisa e i profili di alta temperatura richiesti per i tuoi processi di ricottura termica.

Sia che tu stia scalando la produzione o perfezionando i tuoi strati epitassiali, i nostri forni da laboratorio di precisione garantiscono le fondamenta "pronte per l'epitassia" che i tuoi materiali meritano. Contatta KINTEK oggi stesso per discutere delle tue esigenze uniche di forni da laboratorio ad alta temperatura e vedere come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Perché l'azoto ad alta purezza (N2) viene utilizzato nella pirolisi dei RSU? Ambienti anaerobici sicuri per la massima resa di combustibile

- Perché è necessario un forno di essiccazione sotto vuoto per il pretrattamento dei campioni negli esperimenti di cattura del gas di iodio?

- Qual è la funzione del forno di ricottura? Controllo strategico delle proprietà dei materiali per l'affidabilità

- Perché la fase di calcinazione è essenziale per il ferrite di rame? Sblocca elevata purezza e cristallinità superiore

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Come funziona una fornace a grafite? Ottenere analisi di elementi ultra-traccia

- Perché sono necessari forni per il lavaggio acido e l'essiccazione sotto vuoto dopo l'attivazione del carbonio? Sblocca la massima purezza e l'accesso ai pori

- Perché viene mantenuta un'elevata portata di aria sintetica durante l'ossidazione della magnetite? Garantire un'accurata modellazione cinetica