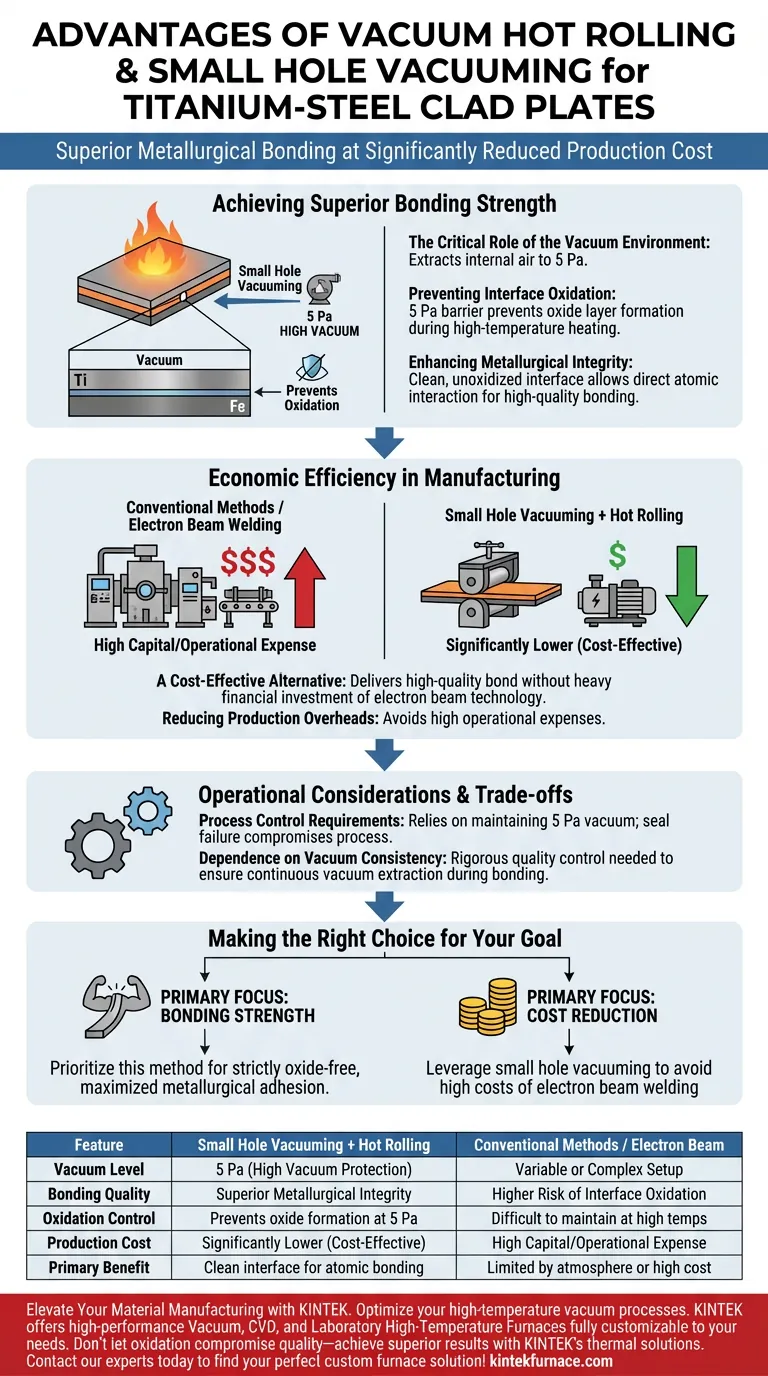

Il vantaggio principale della combinazione della laminazione a caldo sottovuoto con il metodo di aspirazione a foro piccolo è il raggiungimento di un legame metallurgico superiore a un costo di produzione significativamente ridotto. Questa tecnica crea un ambiente sottovuoto incontaminato che elimina l'aria interna, prevenendo l'ossidazione durante il processo di riscaldamento e garantendo un'interfaccia più forte tra gli strati di titanio e acciaio rispetto ai metodi standard.

Raggiungendo un livello di vuoto di 5 Pa, questo processo protegge efficacemente l'interfaccia metallica dall'ossidazione durante il riscaldamento ad alta temperatura. Ciò si traduce in una robusta integrità strutturale, evitando al contempo gli elevati costi operativi associati alla saldatura a fascio elettronico sottovuoto.

Ottenere una forza di legame superiore

Il ruolo critico dell'ambiente sottovuoto

Il vantaggio tecnico fondamentale di questo metodo risiede nella sua capacità di estrarre efficacemente l'aria interna dal semilavorato. Utilizzando la tecnica di aspirazione a foro piccolo, i produttori possono raggiungere un livello di vuoto di 5 Pa.

Prevenire l'ossidazione dell'interfaccia

Titanio e acciaio sono altamente reattivi a temperature elevate. La presenza di ossigeno durante la fase di riscaldamento di solito porta alla formazione di strati di ossido che indeboliscono il legame.

L'ambiente sottovuoto di 5 Pa agisce come una barriera protettiva. Garantisce che l'interfaccia rimanga pulita e non ossidata durante tutto il processo di riscaldamento.

Migliorare l'integrità metallurgica

Poiché l'interfaccia è protetta dall'ossidazione, i due metalli possono interagire direttamente a livello atomico. Ciò facilita un legame metallurgico di alta qualità.

Il risultato è una lastra placcata con una forza di legame notevolmente migliorata, che garantisce che il materiale funzioni in modo affidabile sotto stress.

Efficienza economica nella produzione

Ridurre i costi di produzione

Le lastre placcate ad alte prestazioni spesso richiedono tecniche di produzione costose per garantirne la qualità. Una comune alternativa è la saldatura a fascio elettronico sottovuoto.

Tuttavia, la saldatura a fascio elettronico è un processo complesso e dispendioso in termini di risorse che aumenta i costi di produzione.

Un'alternativa conveniente

La combinazione di laminazione a caldo sottovuoto e aspirazione a foro piccolo offre un chiaro vantaggio economico. Fornisce il legame di alta qualità necessario senza il pesante investimento finanziario richiesto dalla tecnologia a fascio elettronico.

Ciò rende il processo molto interessante per la produzione su larga scala in cui mantenere bassi i costi unitari è una priorità.

Considerazioni operative e compromessi

Requisiti di controllo del processo

Sebbene questo metodo sia conveniente, si basa fortemente sul mantenimento del livello di vuoto specifico di 5 Pa.

Qualsiasi fallimento nel sigillare efficacemente il foro piccolo o nel raggiungere la pressione target può compromettere il vuoto. Ciò consentirebbe l'ossidazione, annullando i benefici del processo.

Dipendenza dalla costanza del vuoto

Il successo è dettato dalla costanza dell'estrazione del vuoto. A differenza della saldatura a fascio elettronico, che applica energia localmente, questo metodo tratta l'intero ambiente interno del semilavorato.

Pertanto, è necessario un rigoroso controllo di qualità per garantire che il vuoto venga mantenuto fino al completamento del processo di legame.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa via di produzione è in linea con i requisiti del tuo progetto, considera le seguenti priorità tecniche:

- Se la tua priorità principale è la forza del legame: Dai priorità a questo metodo per garantire che l'interfaccia titanio-acciaio rimanga rigorosamente priva di ossidi, massimizzando l'adesione metallurgica.

- Se la tua priorità principale è la riduzione dei costi: Sfrutta la tecnica di aspirazione a foro piccolo per evitare gli elevati costi di capitale e operativi associati alla saldatura a fascio elettronico sottovuoto.

Questo approccio colma efficacemente il divario tra le specifiche dei materiali ad alte prestazioni e la necessità di processi di produzione economici.

Tabella riassuntiva:

| Caratteristica | Aspirazione a foro piccolo + Laminazione a caldo | Metodi convenzionali / Fascio elettronico |

|---|---|---|

| Livello di vuoto | 5 Pa (Protezione ad alto vuoto) | Configurazione variabile o complessa |

| Qualità del legame | Integrità metallurgica superiore | Maggior rischio di ossidazione dell'interfaccia |

| Controllo dell'ossidazione | Previene la formazione di ossidi a 5 Pa | Difficile da mantenere ad alte temperature |

| Costo di produzione | Significativamente inferiore (conveniente) | Elevate spese di capitale/operative |

| Vantaggio principale | Interfaccia pulita per legame atomico | Limitato dall'atmosfera o dai costi elevati |

Migliora la tua produzione di materiali con KINTEK

Stai cercando di ottimizzare i tuoi processi sottovuoto ad alta temperatura? Supportato da ricerca e sviluppo esperti e produzione di precisione, KINTEK offre Forni sottovuoto, CVD e da laboratorio ad alta temperatura ad alte prestazioni progettati per soddisfare le rigorose esigenze dell'ingegneria dei materiali avanzati.

Sia che tu stia sviluppando lastre placcate titanio-acciaio o legami metallurgici specializzati, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di ricerca e produzione. Non lasciare che l'ossidazione comprometta la tua qualità: ottieni risultati superiori con le soluzioni termiche leader del settore di KINTEK.

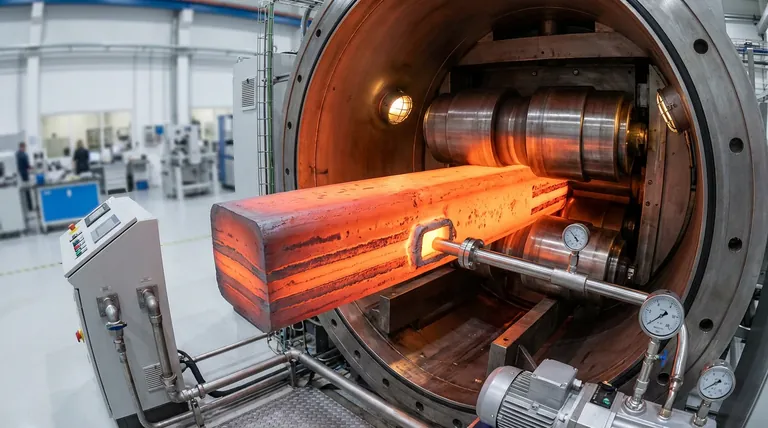

Guida Visiva

Riferimenti

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è lo scopo principale del funzionamento di un forno da laboratorio a 383 K per 24 ore? Essiccazione di precisione per la preparazione del carbonio

- Qual è il ruolo degli agenti riducenti carbonacei nel trattamento delle scorie di rame? Massimizza il recupero dei metalli con approfondimenti di esperti

- Quale ruolo svolge l'acido fosforico (H3PO4) durante la fase di attivazione chimica della segatura? Aumenta la porosità e l'efficienza

- Perché la decomposizione termica in un forno ad alta temperatura è necessaria per la rimozione del PVDF? Ottimizzare l'efficienza del riciclo delle batterie

- Quale ruolo svolge un forno a essiccazione rapida da laboratorio nella preparazione di Mn3O4 drogato con Ti? Ottimizza la qualità del tuo precursore

- Qual è la funzione di un controllore di flusso di massa (MFC)? Ottenere una precisa erogazione di vapore di etanolo per la sintesi del grafene

- Quali sono i requisiti di attrezzatura per THM vs Bridgman? Ottenere una crescita cristallina CZT ultra-stabile

- Quali settori utilizzano comunemente i forni a batch? Essenziali per l'aerospaziale, il medico e l'elettronica