Nella Deposizione Chimica da Vapore Potenziata al Plasma (PECVD), l'aumento della potenza RF è il metodo principale per controllare il processo, influenzando direttamente sia la velocità di deposizione del film sia la sua qualità finale. Una potenza maggiore aumenta l'energia del plasma, che accelera simultaneamente il tasso di crescita del film e aumenta l'energia del bombardamento ionico, portando a una struttura del film più densa e robusta. Tuttavia, questa relazione non è lineare e comporta compromessi critici.

La sfida centrale è che la potenza RF non è una manopola per un unico scopo. Controlla due distinti effetti fisici: la creazione di specie reattive che guidano la velocità di deposizione e l'energia ionica che determina la densità e lo stress del film. Padroneggiare il tuo processo PECVD richiede il bilanciamento di questi due effetti per raggiungere il tuo obiettivo specifico.

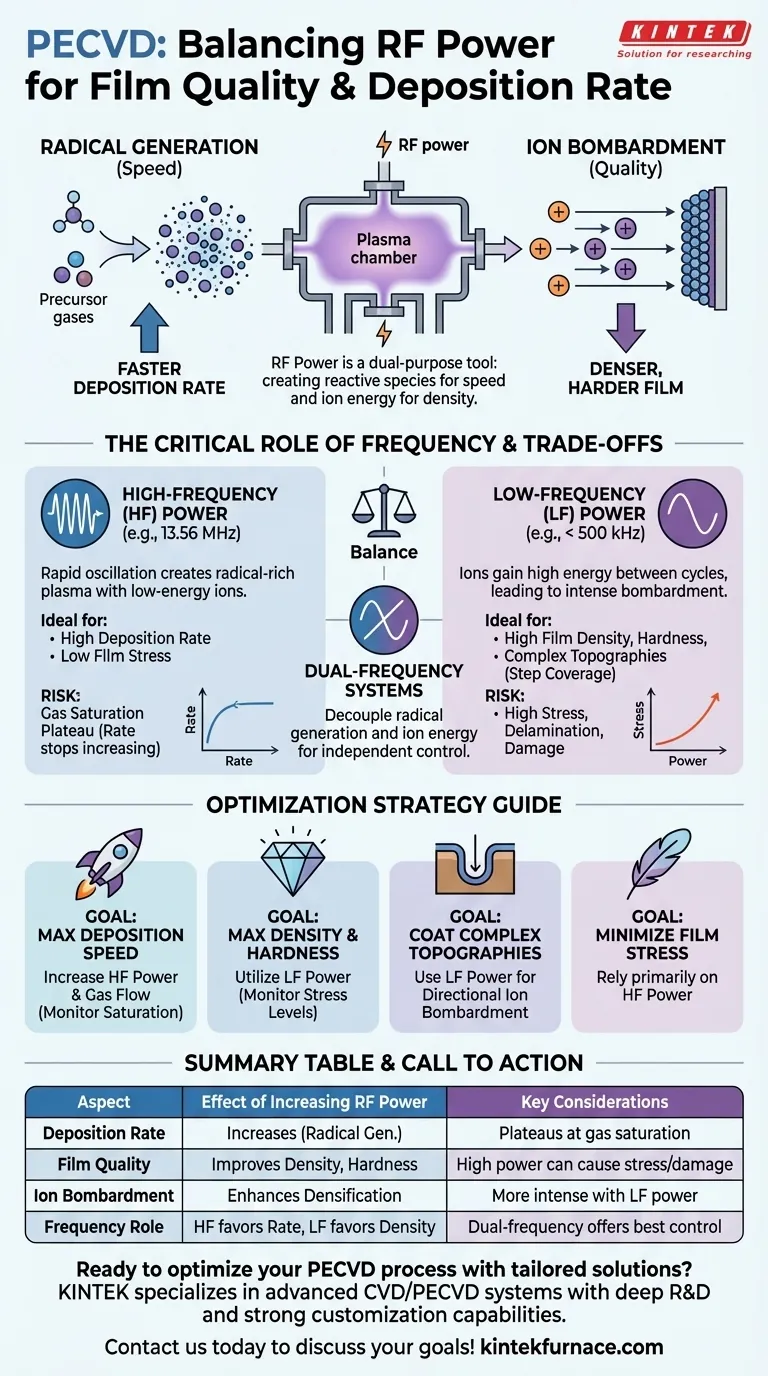

Il Doppio Ruolo della Potenza RF nel Plasma

La potenza RF è il motore del processo PECVD. Comprendere come energizza il plasma è fondamentale per manipolare il risultato. Svolge due funzioni critiche contemporaneamente.

Guidare la Velocità di Deposizione tramite la Generazione di Radicali

Lo scopo principale del plasma è scomporre i gas precursori stabili in specie chimiche altamente reattive note come radicali liberi.

Questi radicali sono i mattoni essenziali per il film. Aumentare la potenza RF inietta più energia nel plasma, portando a collisioni più frequenti ed energetiche. Questo aumenta la concentrazione di radicali liberi, che a sua volta aumenta la velocità con cui arrivano e si legano al substrato, accelerando la crescita del film.

Migliorare la Qualità del Film tramite il Bombardamento Ionico

Oltre ai radicali neutri, il plasma crea anche ioni positivi. Il campo elettrico generato dalla potenza RF accelera questi ioni verso il substrato, che di solito è mantenuto a un potenziale diverso.

Questo processo, noto come bombardamento ionico, agisce come un martello microscopico, compattando gli atomi del film in crescita. Questa densificazione fisica migliora le proprietà chiave del materiale come durezza, indice di rifrazione e resistenza chimica. Una potenza RF più elevata generalmente porta a un'energia ionica maggiore e a un film più denso e di qualità superiore.

Raggiungere il Punto di Rendimenti Decrescenti

Aumentare semplicemente la potenza indefinitamente non è una strategia praticabile. Incontrerai rapidamente limiti fisici ed effetti collaterali dannosi che possono compromettere i tuoi risultati.

Il Plateau della Velocità di Deposizione

L'aumento della velocità di deposizione con la potenza non è infinito. A un certo livello di potenza, avrai dissociato quasi tutte le molecole di gas precursore disponibili in radicali.

Una volta che il gas di reazione è completamente ionizzato e i radicali sono saturi, aggiungere più potenza non creerà più elementi costitutivi. A questo punto, la velocità di deposizione raggiungerà un plateau. Il processo diventa "limitato dal trasporto di massa", il che significa che la velocità è ora vincolata dalla portata del gas precursore nella camera, non dalla potenza.

La Soglia di Stress e Danno

Sebbene il bombardamento ionico sia benefico per la densificazione, un'energia eccessiva può essere distruttiva. Livelli di potenza molto elevati portano a un intenso bombardamento che può indurre elevato stress di compressione nel film, causando potenzialmente delaminazione o fessurazioni.

In casi estremi, l'energia ionica può diventare sufficientemente alta da sputare fisicamente atomi dal film in crescita, danneggiandone la struttura e persino rallentando la velocità netta di deposizione.

Comprendere i Compromessi: L'Impatto Critico della Frequenza

La sfumatura più importante nel controllo della potenza RF è la comprensione del ruolo della frequenza. Il comportamento del plasma cambia drasticamente a seconda della frequenza utilizzata, poiché questa detta con quale efficacia gli ioni possono rispondere al campo elettrico.

Potenza ad Alta Frequenza (HF) (es. 13,56 MHz)

Ad alte frequenze, il campo elettrico oscilla troppo rapidamente perché gli ioni pesanti possano accelerare completamente tra un ciclo e l'altro. Il risultato è un plasma ricco di radicali liberi ma con un bombardamento ionico a energia relativamente bassa.

La potenza HF è quindi ideale per processi in cui l'obiettivo principale è un'elevata velocità di deposizione con uno stress minimo indotto sul film.

Potenza a Bassa Frequenza (LF) (es. < 500 kHz)

A frequenze più basse, gli ioni hanno tempo sufficiente durante ogni ciclo per accelerare a energie molto elevate prima di colpire il substrato. Ciò porta a un bombardamento ionico intenso e ad alta energia.

La potenza LF è superiore per creare film eccezionalmente densi e duri. È anche fondamentale per rivestire topografie complesse, poiché gli ioni altamente direzionali migliorano la "copertura dei gradini" all'interno di trincee e caratteristiche profonde. Il compromesso è spesso una velocità di deposizione inferiore e uno stress del film significativamente più elevato.

La Potenza dei Sistemi a Doppia Frequenza

Molti sistemi PECVD avanzati utilizzano una miscela di potenza HF e LF. Questo approccio disaccoppia la generazione di radicali dall'energia ionica, offrendo un controllo indipendente. La potenza HF mantiene un'alta densità di radicali per una rapida velocità di deposizione, mentre la potenza LF viene utilizzata per mettere a punto con precisione l'energia del bombardamento ionico per ottenere la densità e lo stress del film desiderati.

Fare la Scelta Giusta per il Tuo Processo

Ottimizzare la tua ricetta PECVD richiede di allineare la tua strategia di potenza RF con il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Aumenta la potenza HF e il flusso di gas precursore, ma monitora il plateau di saturazione dove ulteriori aumenti di potenza non offrono alcun beneficio.

- Se il tuo obiettivo principale è ottenere la massima densità e durezza del film: Utilizza una potenza a frequenza più bassa (LF) per aumentare l'energia del bombardamento ionico, ma fai attenzione a non indurre uno stress eccessivo sul film.

- Se il tuo obiettivo principale è rivestire topografie complesse (come le trincee): La potenza a bassa frequenza (LF) è superiore, poiché il bombardamento ionico direzionale migliora la copertura dei gradini.

- Se il tuo obiettivo principale è minimizzare lo stress del film: Affidati principalmente alla potenza ad alta frequenza (HF), che genera in modo efficiente radicali senza un'energia ionica eccessiva.

Trattando la potenza RF e la frequenza come strumenti precisi per mettere a punto la generazione di radicali e l'energia ionica, puoi passare da ricette semplici a un'ingegneria dei materiali prevedibile.

Tabella Riassuntiva:

| Aspetto | Effetto dell'Aumento della Potenza RF | Considerazioni Chiave |

|---|---|---|

| Velocità di Deposizione | Aumenta a causa della maggiore concentrazione di radicali | Raggiunge un plateau quando il gas precursore è saturo |

| Qualità del Film | Migliora la densità, la durezza e la resistenza chimica | L'alta potenza può causare stress, delaminazione o danni |

| Bombardamento Ionico | Migliora la densificazione del film | Più intenso con potenza a bassa frequenza; può essere distruttivo agli estremi |

| Ruolo della Frequenza | L'alta frequenza favorisce la velocità di deposizione; la bassa frequenza favorisce la densità del film | I sistemi a doppia frequenza offrono un controllo indipendente per l'ottimizzazione |

Pronto a ottimizzare il tuo processo PECVD con soluzioni su misura? KINTEK è specializzata in sistemi CVD/PECVD avanzati, sfruttando la nostra profonda R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura come Forni a Muffola, Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e altro ancora. Le nostre forti capacità di personalizzazione garantiscono che soddisfiamo le vostre esigenze sperimentali uniche, migliorando la qualità del film e l'efficienza di deposizione. Contattaci oggi per discutere di come possiamo supportare gli obiettivi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio