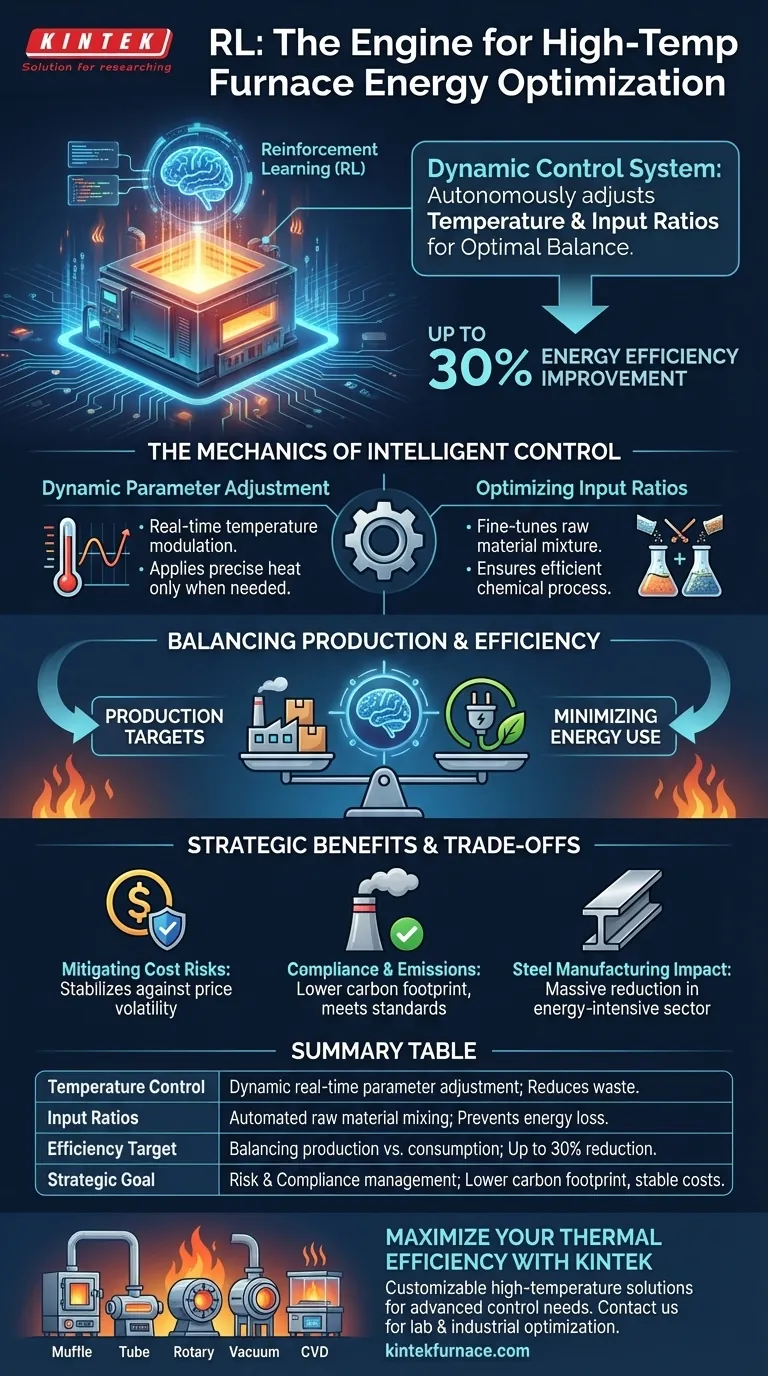

L'apprendimento per rinforzo (RL) ottimizza il consumo energetico funzionando come un sistema di controllo dinamico che regola autonomamente i parametri di temperatura del forno di riscaldamento e i rapporti di input delle materie prime. Invece di fare affidamento su setpoint statici, il sistema modula continuamente queste variabili per ottenere l'equilibrio ottimale tra il raggiungimento di rigorosi obiettivi di produzione e la minimizzazione del consumo energetico.

Sostituendo i metodi di controllo statici con strategie dinamiche, l'RL può migliorare l'efficienza energetica dei forni ad alta temperatura fino al 30%, riducendo contemporaneamente i costi operativi e supportando la conformità ambientale.

La meccanica del controllo intelligente

Regolazione dinamica dei parametri

I sistemi di controllo tradizionali si basano spesso su regole fisse. Al contrario, gli algoritmi RL ottimizzano le apparecchiature regolando dinamicamente i parametri di temperatura del forno di riscaldamento in tempo reale.

Ciò consente al sistema di rispondere immediatamente alle fluttuazioni nell'ambiente o nello stato dell'apparecchiatura. L'obiettivo è applicare solo la quantità precisa di calore richiesta in qualsiasi momento.

Ottimizzazione dei rapporti di input

Oltre alla temperatura, questi sistemi controllano anche i rapporti di input delle materie prime.

Regolando finemente la miscela di ingredienti che alimentano il forno, l'agente RL garantisce che il processo chimico rimanga efficiente. Ciò previene sprechi energetici associati alla lavorazione di miscele subottimali o alla correzione successiva degli errori di produzione.

Bilanciare produzione ed efficienza

Il doppio obiettivo

La sfida principale nella produzione non è solo il risparmio energetico, ma farlo senza rallentare la linea.

Il sistema RL cerca un equilibrio ottimale tra due obiettivi contrastanti: il raggiungimento degli obiettivi di produzione e la minimizzazione del consumo energetico. Garantisce che le misure di conservazione dell'energia non compromettano mai il volume o la qualità della produzione richiesta.

Impatto sulla produzione di acciaio

Questa tecnologia è particolarmente potente nell'industria siderurgica, dove i forni ad alta temperatura sono standard.

In questo contesto, le strategie di controllo intelligente hanno dimostrato la capacità di migliorare l'efficienza energetica fino al 30%. Questa è una riduzione massiccia per le operazioni ad alta intensità energetica.

Benefici strategici e compromessi

Mitigare i rischi dei costi

I prezzi dell'energia sono volatili e costituiscono una parte importante delle spese operative nella produzione pesante.

Riducendo significativamente il consumo, l'RL aiuta a mitigare i rischi dei costi energetici. Ciò fornisce un cuscinetto contro le fluttuazioni delle tariffe delle utenze, stabilizzando il risultato finale.

Conformità ed emissioni

L'efficienza è direttamente legata all'impronta di carbonio.

Ottimizzare le operazioni del forno aiuta gli impianti a conformarsi agli standard di emissione ambientale. Utilizzare meno energia per produrre la stessa quantità di acciaio si traduce in minori emissioni complessive.

Considerazioni sull'implementazione

Sebbene i benefici siano chiari, l'implementazione dell'RL non è un aggiornamento passivo.

Richiede un passaggio dai protocolli operativi fissi alla fiducia in un approccio algoritmico. Il sistema si basa sulla disponibilità di dati accurati per apportare efficacemente le sue regolazioni dinamiche.

Valutare l'idoneità per le tue operazioni

Per determinare se l'apprendimento per rinforzo è l'approccio giusto per il tuo impianto, considera i tuoi obiettivi principali:

- Se il tuo obiettivo principale è la riduzione dei costi: Implementa l'RL per puntare al potenziale guadagno di efficienza del 30% consentendo al sistema di gestire dinamicamente i rapporti delle materie prime e la temperatura.

- Se il tuo obiettivo principale è la conformità normativa: Sfrutta la capacità del sistema di ridurre al minimo il consumo energetico per abbassare direttamente l'impronta di carbonio del tuo impianto e soddisfare rigorosi standard di emissione.

Il successo nell'ottimizzazione energetica deriva dal consentire ai sistemi intelligenti di gestire il complesso compromesso tra input grezzo, controllo della temperatura e velocità di produzione.

Tabella riassuntiva:

| Pilastro di ottimizzazione | Meccanismo di controllo | Beneficio chiave |

|---|---|---|

| Controllo della temperatura | Regolazione dinamica dei parametri in tempo reale | Riduce gli sprechi applicando livelli di calore precisi |

| Rapporti di input | Miscelazione automatizzata delle materie prime | Previene la perdita di energia da lavorazioni subottimali |

| Obiettivo di efficienza | Bilanciamento tra produzione e consumo | Riduzione fino al 30% del consumo energetico |

| Obiettivo strategico | Gestione dei rischi e della conformità | Minore impronta di carbonio e costi delle utenze stabilizzati |

Massimizza la tua efficienza termica con KINTEK

Pronto a passare da protocolli di riscaldamento statici a operazioni intelligenti ad alte prestazioni? KINTEK potenzia i laboratori e gli impianti industriali con soluzioni termiche all'avanguardia. Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni specializzati per laboratori ad alta temperatura, tutti completamente personalizzabili per integrarsi con le tue esigenze di controllo avanzato.

Sia che tu stia cercando di mitigare i rischi dei costi energetici o di garantire la conformità ambientale, i nostri sistemi forniscono la stabilità e la precisione necessarie per l'ottimizzazione dell'apprendimento per rinforzo. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni personalizzabili ad alta temperatura possono rivoluzionare la tua efficienza energetica e la tua produzione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le principali applicazioni dei forni a vuoto spinto? Sbloccare purezza e precisione nella lavorazione dei materiali

- Qual è il significato del mantenimento di un ambiente sottovuoto durante l'evaporazione termica? Ottenere film sottili ad alta purezza

- Qual è uno degli usi più importanti dei forni per trattamenti termici sottovuoto nell'aerospaziale? Ottenere una resistenza superiore nelle leghe per aeromobili

- Quale ruolo gioca un forno essiccatore da laboratorio o un forno sottovuoto nella preparazione di nanofluidi di ossido di grafene? Garantire formulazioni pure

- Quali sono le fasi del processo di sinterizzazione a microonde? Ottieni una densificazione dei materiali più rapida e superiore

- A cosa servono le storte in grafite nei forni a vuoto? Una guida alla lavorazione ad alta temperatura

- Come si superano le sfide della brasatura sottovuoto nella progettazione dei forni? Padroneggiare precisione e purezza per giunzioni resistenti

- Quale ruolo svolge un sistema di evaporazione ad alto vuoto nella preparazione di film sottili di Sb2Se3? Garantire elevata purezza e prestazioni