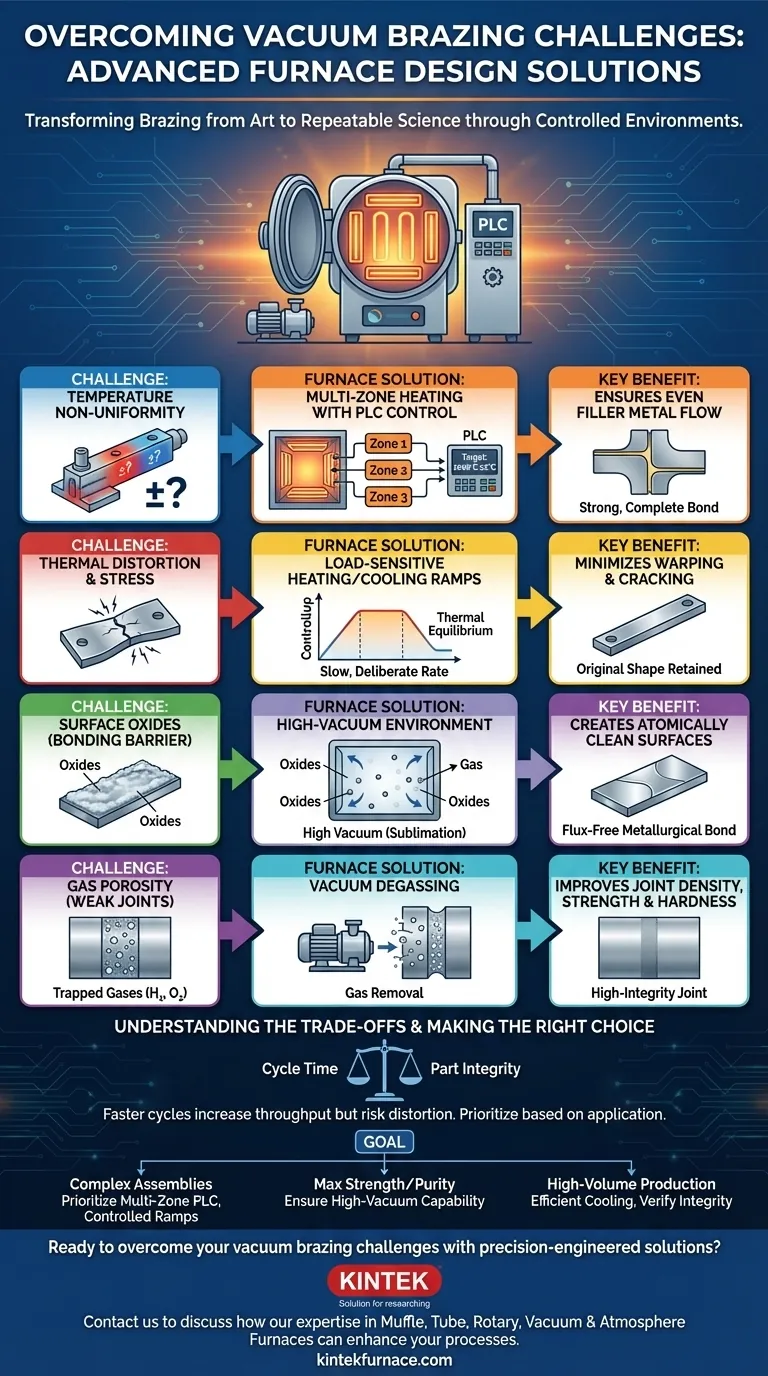

Nella sua essenza, un forno per brasatura sottovuoto supera le sfide del processo non solo raggiungendo alte temperature, ma creando un ambiente meticolosamente controllato. Le caratteristiche chiave del design includono riscaldamento multi-zona per una precisa uniformità della temperatura (±5°C), controllori programmabili per velocità di riscaldamento sensibili al carico che prevengono la distorsione termica e una camera a vuoto ad alta purezza che pulisce le superfici metalliche a livello atomico, garantendo giunzioni resistenti e prive di flusso.

Lo scopo centrale di un forno sottovuoto moderno è trasformare la brasatura da un'arte complessa in una scienza ripetibile. Lo ottiene gestendo attivamente le condizioni termiche e chimiche necessarie per produrre un legame metallurgico perfetto, ogni volta.

La Sfida dell'Uniformità della Temperatura

Una brasatura perfetta dipende dalla fusione e dal flusso uniforme del metallo d'apporto in tutta la giunzione tramite azione capillare. Le temperature non uniformi sono il principale ostacolo al raggiungimento di questo obiettivo.

Perché l'Uniformità è Critica per il Flusso di Brasatura

Se una parte dell'assemblaggio è leggermente più fredda, il metallo d'apporto potrebbe solidificarsi prematuramente, creando vuoti e un legame incompleto. Se un'altra parte è troppo calda, può danneggiare i metalli base o causare l'erosione del materiale madre da parte della lega d'apporto.

Soluzione del Forno: Riscaldamento Multi-Zona e PLC

Per contrastare ciò, i forni sono progettati con zone di riscaldamento multiple e indipendenti. Ogni zona ha la propria termocoppia ed è gestita da un Controllore Logico Programmabile (PLC). Questo sistema misura e regola costantemente la potenza ai diversi elementi, assicurando che l'intero carico rimanga entro una stretta finestra di temperatura, spesso precisa fino a ±5°C.

Prevenire la Distorsione Termica e lo Stress

Riscaldare un complesso assemblaggio metallico provocherà inevitabilmente la sua espansione. La sfida consiste nell'assicurare che si espanda e si contragga uniformemente per evitare deformazioni o crepe.

La Causa Principale: Espansione Disomogenea

Le sezioni a parete sottile di un componente si riscaldano molto più velocemente delle sezioni spesse e massicce. Questa espansione differenziale crea stress interni che possono distorcere permanentemente la parte, compromettendone le dimensioni e l'integrità finali.

Soluzione del Forno: Controllo del Riscaldamento Sensibile al Carico

I moderni controlli dei forni consentono rampe di riscaldamento attentamente programmate. Analizzando la massa e la geometria del carico, gli operatori possono impostare velocità di riscaldamento e raffreddamento lente e deliberate. Questo approccio "sensibile al carico" dà all'intero assemblaggio il tempo di raggiungere l'equilibrio termico, minimizzando le differenze di temperatura che causano stress.

Ottenere Superfici Atomisticamente Pulite Senza Flusso

La brasatura tradizionale si basa su flussi chimici per rimuovere lo strato di ossido presente su tutti i metalli. Questi flussi possono lasciare residui corrosivi, ma un forno sottovuoto li rende superflui.

Il Problema degli Ossidi

Anche una superficie metallica apparentemente pulita è coperta da uno strato microscopico di ossidi. Questo strato funge da barriera, impedendo alla lega di brasatura fusa di "bagnare" il materiale madre e formare un forte legame metallurgico.

Soluzione del Forno: Ambienti ad Alto Vuoto

La combinazione di calore elevato e bassa pressione all'interno di un forno sottovuoto crea un ambiente in cui molti ossidi metallici diventano instabili. Si decompongono e sublimano (passano direttamente da solido a gas), per poi essere rimossi dalla pompa del vuoto. Ciò lascia una superficie metallica atomisticamente pura, ideale per la brasatura.

Il Vantaggio del Degasaggio

Il vuoto serve anche ad estrarre i gas disciolti, come idrogeno e ossigeno, dai metalli base stessi. La rimozione di questi gas intrappolati previene la porosità nella giunzione finale, migliorandone significativamente la densità, la resistenza e la durezza complessiva.

Comprendere i Compromessi

Sebbene la tecnologia dei forni sottovuoto sia avanzata, la sua applicazione comporta il bilanciamento di priorità concorrenti.

Tempo Ciclo vs. Integrità della Parte

Cicli di riscaldamento e raffreddamento più rapidi aumentano la produttività e l'efficienza operativa. Tuttavia, rampe di temperatura aggressive aumentano anche il rischio di distorsione termica, specialmente con componenti complessi o a parete sottile. Il compromesso principale è tra velocità di produzione e qualità della parte finita.

Compatibilità dei Materiali

La brasatura sottovuoto non è adatta a tutti i materiali. I metalli con un'alta tensione di vapore, come zinco, piombo o cadmio, possono degasare alle temperature di brasatura. Questo processo, noto come "vaporizzazione", può contaminare l'interno del forno e, cosa più importante, alterare la composizione della lega di brasatura, portando a una scarsa qualità della giunzione.

Priorità di Progettazione: Brasatura vs. Sinterizzazione

I forni per diversi processi termici hanno design diversi. Un forno per sinterizzazione sottovuoto, ad esempio, può essere progettato per temperature molto più elevate (fino a 2200°C) e dotato di sistemi di tempra rapida per ottenere una microstruttura specifica. Un forno per brasatura, al contrario, dà priorità all'assoluta uniformità della temperatura e alle rampe controllate attorno al punto di fusione specifico del metallo d'apporto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design ideale del forno dipende interamente dalla tua specifica applicazione e obiettivo primario.

- Se il tuo obiettivo principale sono assemblaggi complessi e di alto valore: Dai priorità ai forni con controlli PLC multi-zona avanzati e rampe di riscaldamento e raffreddamento completamente programmabili per eliminare il rischio di distorsione termica.

- Se il tuo obiettivo principale è la massima resistenza e purezza della giunzione: Assicurati che il sistema di vuoto del forno possa raggiungere le basse pressioni necessarie per dissociare completamente gli ossidi dai tuoi metalli base specifici.

- Se il tuo obiettivo principale è la produzione ad alto volume: Cerca design con sistemi di raffreddamento efficienti per ridurre i tempi di ciclo, ma verifica tramite test che questi cicli più rapidi non compromettano l'integrità delle tue parti.

In definitiva, la scelta del giusto design del forno consiste nel controllare con precisione la fisica del processo per fornire risultati costantemente perfetti.

Tabella Riassuntiva:

| Sfida | Soluzione del Forno | Beneficio Chiave |

|---|---|---|

| Non Uniformità della Temperatura | Riscaldamento Multi-Zona con Controllo PLC | Garantisce un flusso uniforme del metallo d'apporto, prevenendo vuoti e legami incompleti |

| Distorsione Termica | Rampe di Riscaldamento e Raffreddamento Sensibili al Carico | Minimizza deformazioni e crepe gestendo l'espansione differenziale |

| Ossidi di Superficie | Ambiente ad Alto Vuoto per la Sublimazione degli Ossidi | Crea superfici atomisticamente pulite per legami metallurgici forti e privi di flusso |

| Porosità Gassosa | Degasaggio Sottovuoto | Rimuove i gas intrappolati per migliorare la densità, la resistenza e la durezza della giunzione |

Pronto a superare le sfide della brasatura sottovuoto con soluzioni progettate con precisione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati ad alta temperatura, personalizzati per diverse esigenze di laboratorio. La nostra linea di prodotti—inclusi Forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD—è supportata da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi di brasatura e fornire risultati costanti e di alta qualità!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico