Nella MPCVD, la pressione è la leva principale per controllare l'intero ambiente di crescita. Essa governa direttamente la densità dei gas precursori, la forma fisica e la stabilità del plasma e i percorsi chimici che portano alla deposizione del film. La pressione scelta determina l'equilibrio tra velocità di crescita, uniformità del film e qualità complessiva del materiale.

In sostanza, la pressione nella deposizione chimica da vapore a plasma a microonde (MPCVD) è un atto di bilanciamento. Devi mantenere una pressione sufficiente per generare un plasma denso e stabile per reazioni chimiche efficienti, ma non così alta da privare il substrato delle specie attive necessarie per la crescita.

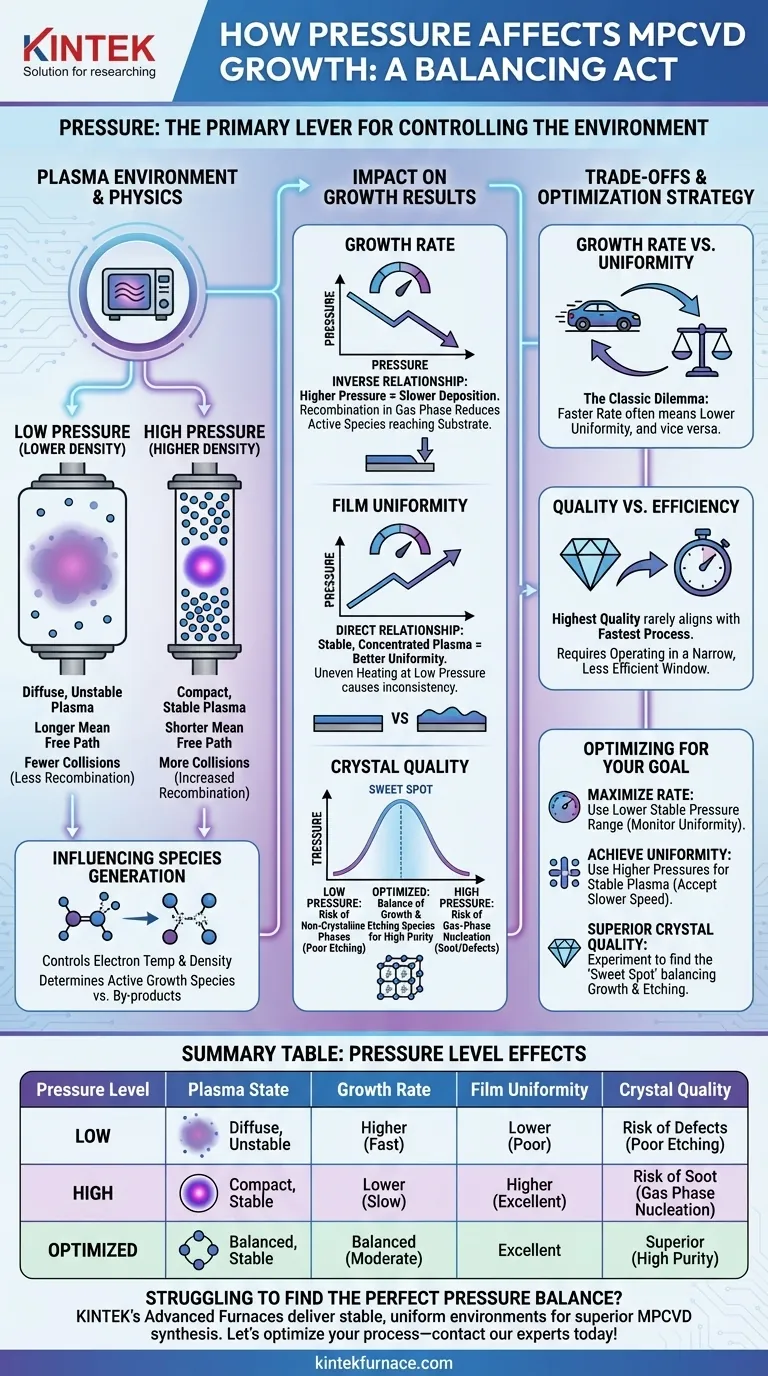

Il Ruolo della Pressione nell'Ambiente del Plasma

Per capire come la pressione influisce sul materiale finale, devi prima capire come modella il plasma stesso. Il plasma è il motore del processo MPCVD, e la pressione ne è l'acceleratore.

Definizione della Sfera di Plasma

La pressione determina le dimensioni fisiche e la posizione del plasma. A pressioni più basse, il plasma si espande per riempire gran parte della camera, diventando diffuso e talvolta instabile.

A pressioni più elevate, le molecole di gas confinanano il plasma, facendolo restringere in una sfera più piccola, più intensa e più stabile, centrata nel campo a microonde. Ciò influisce direttamente su dove e con quale uniformità l'energia viene erogata al substrato.

Controllo della Densità del Gas e del Cammino Libero Medio

La pressione è una misura diretta della densità del gas. Una pressione più alta significa che più molecole di gas sono stipate nella camera.

Questa maggiore densità accorcia drasticamente il cammino libero medio—la distanza media percorsa da una particella prima di collidere con un'altra. Un cammino libero medio breve significa che più collisioni avvengono nella fase gassosa sopra il substrato.

Influenza sulla Generazione delle Specie

La frequenza e l'energia delle collisioni determinano quali specie chimiche vengono create. La pressione influenza la temperatura degli elettroni e la densità del plasma, che a loro volta controllano la dissociazione dei gas precursori (ad esempio, metano e idrogeno per la crescita del diamante).

La finestra di pressione corretta crea un'alta concentrazione delle specie di crescita attive desiderate (come i radicali CH₃ e l'idrogeno atomico) minimizzando la creazione di specie indesiderate.

Come la Pressione Influisce Direttamente sui Risultati di Crescita

I cambiamenti all'interno dell'ambiente del plasma hanno conseguenze dirette e misurabili sul film che si sta crescendo.

L'Effetto sulla Velocità di Crescita

La velocità di crescita è molto sensibile alla pressione. Controintuitivamente, aumentare la pressione spesso rallenta la deposizione.

Questo perché un cammino libero medio più breve porta a una maggiore ricombinazione delle specie attive nella fase gassosa. Si neutralizzano a vicenda prima di poter raggiungere la superficie del substrato per contribuire alla crescita.

L'Effetto sull'Uniformità del Film

L'uniformità è principalmente una funzione della forma e della stabilità del plasma. Pressioni basse possono far sì che il plasma diventi grande e instabile, portando a un riscaldamento non uniforme e a una fornitura incoerente di specie sulla superficie del substrato.

Al contrario, pressioni più elevate creano un plasma stabile e concentrato. Ciò promuove un'eccellente uniformità sull'area direttamente sottostante, ma può limitare l'area totale di deposizione utilizzabile.

L'Impatto sulla Qualità del Cristallo

La pressione è fondamentale per ottenere un'alta qualità e purezza del cristallo. Se la pressione è troppo alta, può verificarsi la nucleazione in fase gassosa, formando polvere o "fuliggine" che si incorpora nel film come difetti.

Se la pressione è troppo bassa, potresti non generare abbastanza agenti di incisione (come l'idrogeno atomico nella sintesi del diamante) per rimuovere le fasi non cristalline di qualità inferiore (come la grafite) dalla superficie in crescita.

Comprendere i Compromessi

Ottimizzare la pressione non è mai una questione di una singola metrica; si tratta di gestire una serie di compromessi critici.

Velocità di Crescita vs. Uniformità

Questo è il classico dilemma della MPCVD. Pressioni più basse possono fornire una velocità di crescita più rapida ma spesso a scapito dell'uniformità del film. Pressioni più elevate offrono un'uniformità superiore ma tipicamente rallentano notevolmente il processo.

Qualità vs. Efficienza

La pressione che produce la crescita più rapida è raramente la stessa pressione che produce la più alta qualità cristallina. Ottenere un materiale incontaminato spesso richiede di operare in una finestra di pressione specifica e più stretta che assicuri un corretto equilibrio tra specie di crescita e di incisione, anche se è meno efficiente.

Prevenzione dei Sottoprodotti Indesiderati

La pressione sbagliata può lavorare attivamente contro di te. Troppo alta, e rischi di creare fuliggine nella fase gassosa. Troppo bassa, e rischi di non riuscire a incidere i sottoprodotti grafici o amorfi che si formano sul substrato, compromettendo gravemente la purezza del film.

Ottimizzare la Pressione per il Tuo Obiettivo Specifico

Non esiste una singola pressione "migliore"; l'impostazione ottimale dipende interamente dal tuo obiettivo primario. Usa questi principi come guida per lo sviluppo del tuo processo.

- Se il tuo obiettivo principale è massimizzare la velocità di crescita: opera all'estremità inferiore dell'intervallo di pressione stabile del tuo processo, ma preparati a monitorare attivamente e compensare la potenziale non uniformità.

- Se il tuo obiettivo principale è ottenere la massima uniformità del film: utilizza pressioni più elevate per creare un plasma compatto e stabile, accettando la riduzione intrinseca della velocità di crescita.

- Se il tuo obiettivo principale è ottenere una qualità cristallina superiore: sperimenta metodicamente per trovare la pressione "punto ottimale" che bilanci specie di crescita sufficienti con un'efficace incisione dei difetti.

Padroneggiare la pressione ti dà un controllo preciso sulla fisica fondamentale della crescita del tuo materiale.

Tabella Riassuntiva:

| Livello di Pressione | Stato del Plasma | Velocità di Crescita | Uniformità del Film | Qualità del Cristallo |

|---|---|---|---|---|

| Basso | Diffuso, Instabile | Più Alta | Più Bassa | Rischio di Difetti |

| Alto | Compatto, Stabile | Più Bassa | Più Alta | Rischio di Fuliggine |

| Ottimizzato | Bilanciato, Stabile | Bilanciato | Eccellente | Superiore |

Stai faticando a trovare il perfetto equilibrio di pressione per il tuo processo MPCVD? Le soluzioni per forni ad alta temperatura avanzate di KINTEK, inclusi i nostri forni a tubo e a vuoto e atmosfera a controllo preciso, sono progettati per fornire gli ambienti stabili e uniformi necessari per una sintesi MPCVD superiore. Sfruttando la nostra eccezionale R&S e le capacità di personalizzazione approfondite, adattiamo i nostri sistemi per soddisfare le tue esigenze sperimentali uniche, garantendo velocità di crescita, uniformità del film e qualità cristallina ottimali. Ottimizziamo il tuo processo: contatta oggi i nostri esperti per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Perché il sistema di controllo della temperatura è importante nelle apparecchiature MPCVD? Garantire una crescita precisa del diamante e la stabilità del processo