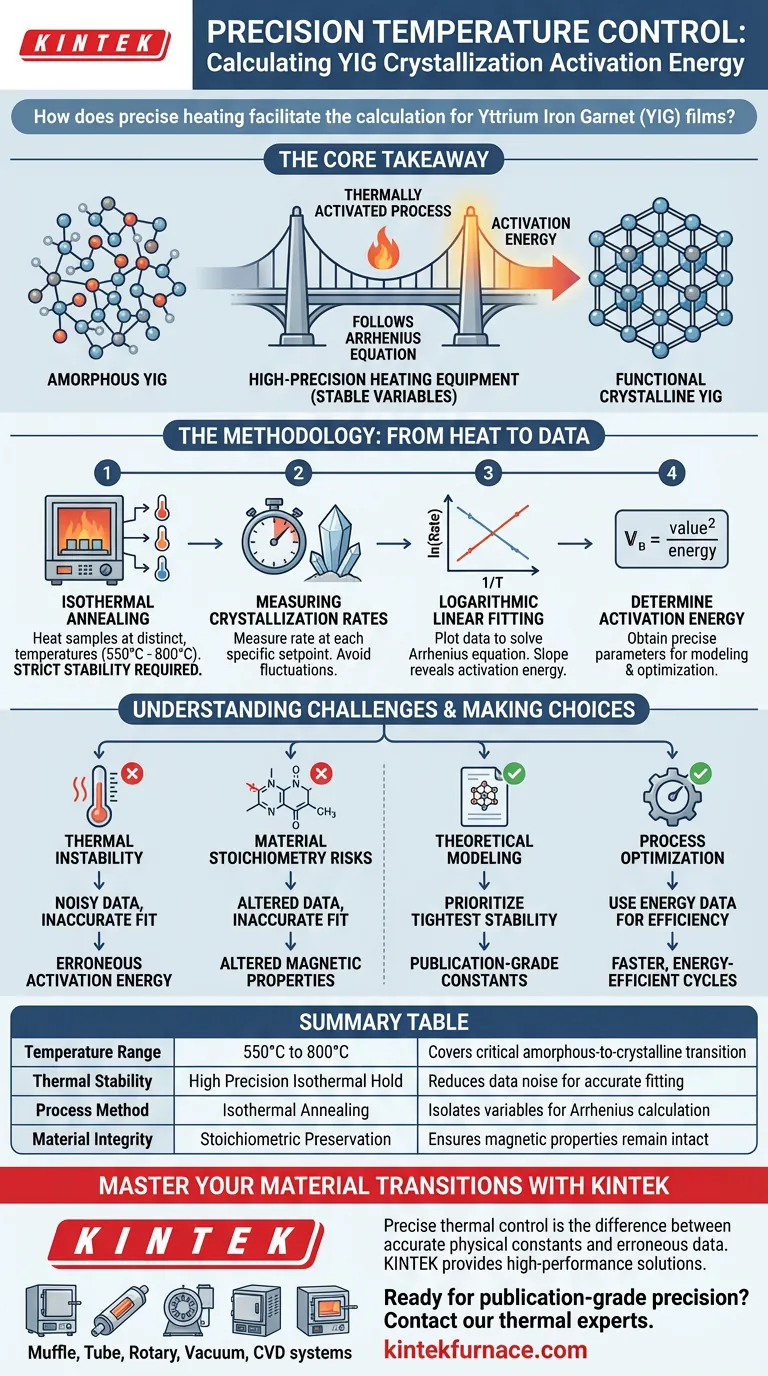

Il controllo preciso della temperatura consente l'isolamento dei tassi di cristallizzazione a intervalli specifici e stabili, tipicamente tra 550°C e 800°C. Mantenendo queste esatte condizioni termiche, i ricercatori possono generare i dati coerenti necessari per eseguire l'adattamento lineare logaritmico, che risolve efficacemente l'equazione di Arrhenius per determinare l'energia di attivazione dei film di granato di ferro e ittrio (YIG).

Il concetto chiave La cristallizzazione è un processo termicamente attivato che segue rigorosamente l'equazione di Arrhenius. Le apparecchiature di riscaldamento ad alta precisione fungono da ponte tra teoria e pratica, consentendo di stabilizzare le variabili durante la ricottura isotermica per calcolare accuratamente l'energia necessaria per trasformare i film di YIG da uno stato amorfo a uno stato cristallino funzionale.

La fisica dell'attivazione termica

La transizione alla funzionalità

I film di granato di ferro e ittrio (YIG) iniziano in uno stato amorfo che manca dell'ordine magnetico necessario per applicazioni ad alte prestazioni. Per diventare utili per tecnologie come lo spintronica, la struttura atomica deve essere riorganizzata in un reticolo cristallino.

La relazione di Arrhenius

Questa riorganizzazione non è casuale; è un processo termicamente attivato. Ciò significa che la velocità con cui il film cristallizza dipende direttamente dalla temperatura, governata matematicamente dall'equazione di Arrhenius.

Il ruolo dell'energia di attivazione

L'energia di attivazione è la barriera energetica specifica che il materiale deve superare per iniziare a cristallizzare. La determinazione di questo parametro è fondamentale perché fornisce la base teorica per ottimizzare i processi di produzione di massa.

La metodologia: dal calore ai dati

Ricottura isotermica

Per calcolare l'energia di attivazione, non è possibile semplicemente riscaldare il materiale una volta. È necessario eseguire una ricottura isotermica, che prevede il riscaldamento di campioni a temperature distinte e costanti lungo un gradiente, tipicamente compreso tra 550°C e 800°C.

Misurazione dei tassi di cristallizzazione

A ogni impostazione di temperatura specifica, il sistema di laboratorio ad alta temperatura misura la velocità con cui avviene la cristallizzazione. La stabilità è fondamentale qui; anche le minime fluttuazioni di temperatura possono distorcere i dati di velocità, rendendo il calcolo non valido.

Adattamento lineare logaritmico

Una volta raccolte le velocità per diverse temperature, i ricercatori applicano ai dati un adattamento lineare logaritmico. Rappresentando graficamente il logaritmo naturale della velocità di cristallizzazione rispetto all'inverso della temperatura, la pendenza della linea risultante rivela i parametri unici di energia di attivazione per il sistema YIG.

Comprendere le sfide

Il costo dell'instabilità termica

Se l'apparecchiatura di riscaldamento non è in grado di mantenere un mantenimento rigoroso alla temperatura target, la velocità di cristallizzazione osservata non rifletterà uno stato isotermico reale. Ciò introduce rumore nei dati, rendendo impreciso l'adattamento lineare e portando a calcoli errati dell'energia di attivazione.

Rischi di stechiometria del materiale

Mentre il riscaldamento fornisce l'energia per la cristallizzazione, l'ambiente deve anche preservare la composizione chimica del film. Il forno deve garantire che la struttura atomica si riorganizzi senza alterare la stechiometria chimica, che è vitale per mantenere le caratteristiche magnetiche previste del film.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare efficacemente l'energia di attivazione della cristallizzazione nel tuo lavoro, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale è la modellazione teorica: Dai priorità alle apparecchiature con la massima stabilità di temperatura per garantire che il tuo adattamento lineare logaritmico produca costanti fisiche precise e di livello pubblicabile.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Utilizza l'energia di attivazione calcolata per progettare cicli di produzione più rapidi ed efficienti dal punto di vista energetico che trasformino in modo affidabile i film nel loro stato cristallino senza surriscaldamento.

Il controllo termico preciso trasforma il calore grezzo nei dati quantitativi necessari per padroneggiare la produzione di film di YIG.

Tabella riassuntiva:

| Caratteristica | Requisito per il calcolo YIG | Impatto sui dati di energia di attivazione |

|---|---|---|

| Intervallo di temperatura | 550°C - 800°C | Copre la transizione critica da amorfo a cristallino |

| Stabilità termica | Mantenimento isotermico ad alta precisione | Riduce il rumore dei dati per un adattamento lineare logaritmico accurato |

| Metodo di processo | Ricottura isotermica | Isola le variabili per risolvere l'equazione di Arrhenius |

| Integrità del materiale | Preservazione stechiometrica | Garantisce che le proprietà magnetiche rimangano intatte durante il riscaldamento |

Padroneggia le tue transizioni di materiale con KINTEK

Il controllo termico preciso fa la differenza tra costanti fisiche accurate e dati errati. KINTEK fornisce soluzioni di riscaldamento ad alte prestazioni necessarie per studi di cristallizzazione sensibili. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le rigorose esigenze di stabilità della ricerca sui film di YIG e delle applicazioni spintroniche.

Pronto a raggiungere una precisione di livello pubblicabile? Contatta oggi i nostri esperti termici per trovare il sistema perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Sebastian Sailler, Michaela Lammel. Crystallization dynamics of amorphous yttrium iron garnet thin films. DOI: 10.1103/physrevmaterials.8.043402

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le opzioni di configurazione disponibili per i forni tubolari split? Personalizzare per un controllo preciso della temperatura e dell'atmosfera

- Quali condizioni di processo fornisce un forno tubolare per nanofili di Au-Ni-TiO2? Sintesi VLS masterizzata a 1000°C

- Come viene utilizzato un forno tubolare nell'annellamento di omogeneizzazione delle leghe Ti-20Zr? Profili Termici di Precisione

- Come utilizza il processo di fusione-diffusione di Te1S7 i forni tubolari? Ottenere un confinamento molecolare ad alta precisione

- Perché il controllo della temperatura del forno tubolare è fondamentale per le polveri di alogenuri di terre rare anidre? Ottenere una sintesi precisa

- Come i forni tubolari a doppia zona facilitano la crescita di cristalli singoli di BiRe2O6? Spiegazione del controllo preciso del gradiente

- Quale Ruolo Svolge un Reattore Tubolare nella Pirolisi dei Rifiuti Alimentari? Controllo della Carbonizzazione per Biochar di Alta Qualità

- Come vengono utilizzate le fornaci orizzontali nella scienza dei materiali? Sblocca la precisione nel trattamento termico