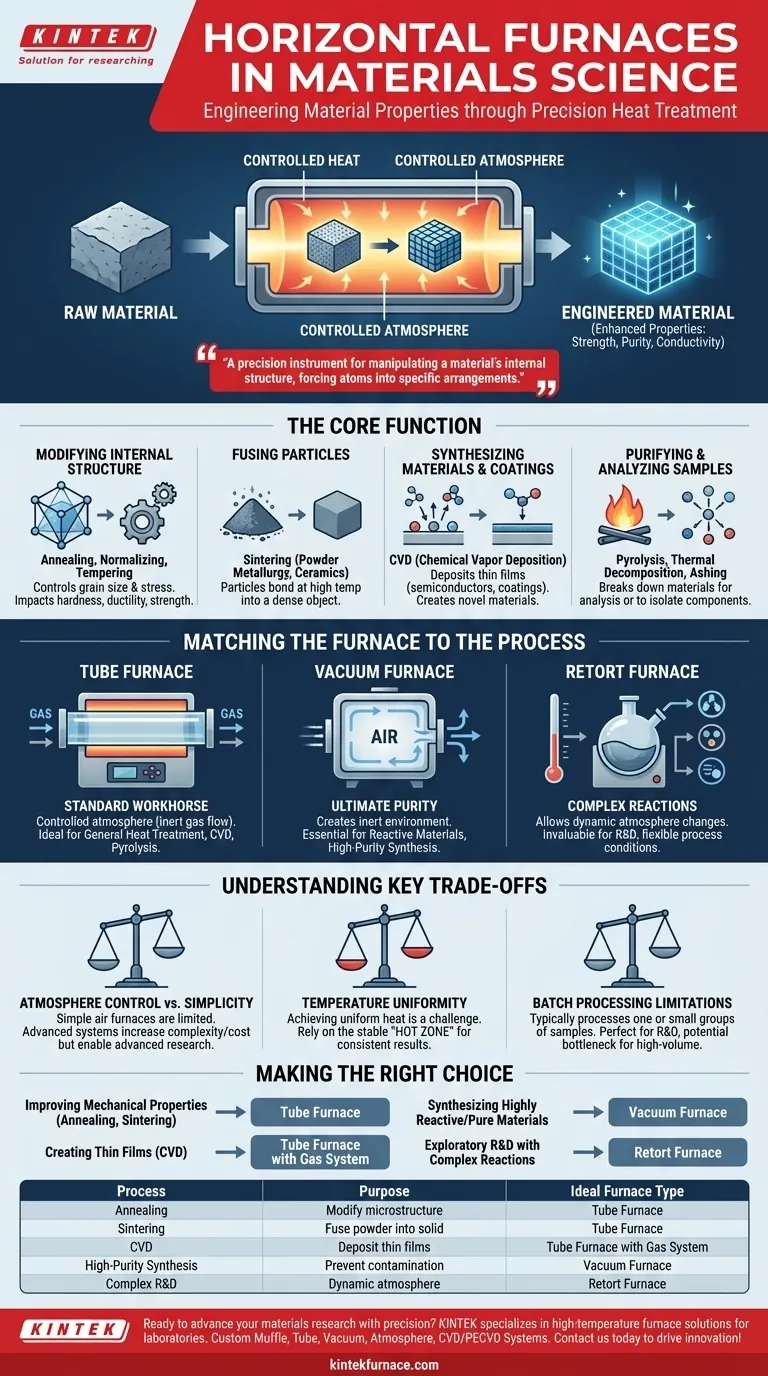

Nella scienza dei materiali, le fornaci orizzontali sono strumenti essenziali utilizzati per controllare con precisione il trattamento termico dei materiali. Consentono processi fondamentali come la ricottura, la sinterizzazione e la deposizione chimica da fase vapore (CVD), che vengono utilizzati per sintetizzare nuovi materiali o affinare le proprietà di quelli esistenti, come la loro resistenza, purezza o conducibilità elettrica.

Una fornace orizzontale è più di un forno; è uno strumento di precisione per manipolare la struttura interna di un materiale. Lo scopo principale è utilizzare la temperatura controllata e spesso un'atmosfera controllata per forzare gli atomi in una disposizione specifica, ingegnerizzando così le proprietà esatte del materiale richieste per un'applicazione.

La Funzione Principale: Ingegnerizzare le Proprietà dei Materiali

L'obiettivo finale dell'utilizzo di una fornace orizzontale è alterare intenzionalmente le caratteristiche fisiche o chimiche di un materiale. Ciò si ottiene attraverso diversi processi termici distinti.

Modifica della Struttura Interna

La ricottura, la normalizzazione e il rinvenimento sono processi di trattamento termico che modificano la microstruttura di un materiale. Controllando attentamente il riscaldamento e il raffreddamento di un materiale, è possibile controllarne la dimensione dei grani e le tensioni interne.

Ciò influisce direttamente sulle proprietà meccaniche come durezza, duttilità e resistenza.

Fusione delle Particelle Insieme

La sinterizzazione è un processo ampiamente utilizzato nella metallurgia delle polveri e nella produzione di ceramiche. Implica il riscaldamento della polvere compattata a una temperatura inferiore al suo punto di fusione.

A questa temperatura, le singole particelle si legano e si fondono, creando un oggetto solido e denso.

Sintesi di Materiali e Rivestimenti

La deposizione chimica da fase vapore (CVD) è una tecnica in cui una fornace viene utilizzata per depositare un film sottile di materiale su un substrato. I reagenti gassosi si decompongono nella zona calda della fornace, creando uno strato solido cruciale per i semiconduttori e i rivestimenti protettivi.

Le fornaci sono utilizzate anche per la sintesi generale di materiali, creando nuovi materiali come nanomateriali, compositi e ceramiche avanzate da precursori chimici.

Purificazione e Analisi dei Campioni

Processi come la pirolisi e la decomposizione termica utilizzano il calore per scomporre i materiali, spesso in un ambiente privo di ossigeno. Questo viene utilizzato per analizzare la composizione di un materiale o per produrre componenti chimici più semplici.

Allo stesso modo, l'incenerimento prevede la combustione della materia organica per isolare i componenti inorganici e incombustibili di un campione per l'analisi.

Abbinare la Fornace al Processo

Sebbene "fornace orizzontale" sia una categoria ampia, tipi specializzati sono utilizzati per obiettivi scientifici specifici. La differenza principale è come controllano l'atmosfera attorno al campione.

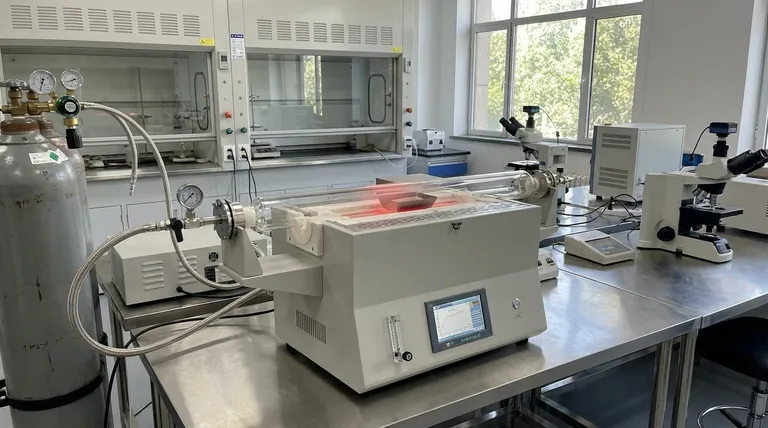

Il Cavallo di Battaglia Standard: La Fornace a Tubo

Il tipo più comune è la fornace a tubo, che presenta un tubo in ceramica o quarzo che attraversa la camera riscaldata. Questo design è ideale per creare un'atmosfera controllata.

Facendo fluire gas specifici (come argon o azoto) attraverso il tubo, è possibile prevenire reazioni chimiche indesiderate, come l'ossidazione. Ciò la rende perfetta per il trattamento termico generale, la CVD e la pirolisi.

Per la Massima Purezza: La Fornace a Vuoto

Una fornace a tubo a vuoto è una variante specializzata utilizzata quando anche tracce di gas atmosferico comprometterebbero il materiale. Pompare fuori tutta l'aria crea un ambiente inerte.

Questo è tassativo per trattare materiali altamente reattivi o sintetizzare materiali per i quali la purezza è fondamentale, come i superconduttori ad alta temperatura e alcuni nanomateriali.

Per Reazioni Complesse: La Fornace a Retorta

Una fornace a retorta offre una flessibilità unica consentendo di modificare l'atmosfera durante un singolo ciclo di processo.

Questa capacità è inestimabile per la ricerca e lo sviluppo complessi, consentendo agli scienziati di studiare le reazioni chimiche in condizioni in evoluzione dinamica senza disturbare il campione.

Comprendere i Compromessi Chiave

La scelta e l'utilizzo di una fornace orizzontale implicano il bilanciamento di fattori in competizione. Comprendere questi limiti è fondamentale per ottenere risultati affidabili e ripetibili.

Controllo dell'Atmosfera vs. Semplicità

Una semplice fornace ad atmosfera d'aria è facile da usare ma limita gravemente i tipi di materiali che è possibile lavorare. L'aggiunta di sistemi a gas o a vuoto per il controllo dell'atmosfera aumenta la complessità e i costi, ma è essenziale per la maggior parte della ricerca sui materiali avanzati.

Uniformità della Temperatura

Ottenere una temperatura perfettamente uniforme su tutto il campione è una sfida significativa. La maggior parte delle fornaci ha una "zona calda" specificata, la regione centrale con la temperatura più stabile e uniforme. Posizionare il campione al di fuori di questa zona comporterà risultati incoerenti.

Limitazioni della Lavorazione a Lotti

La maggior parte delle fornaci orizzontali in scala di laboratorio sono progettate per la lavorazione a lotti, il che significa che un campione o un piccolo gruppo di campioni viene lavorato alla volta. Sebbene perfetta per la R&S, questa può rappresentare un collo di bottiglia per qualsiasi processo che richieda una produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico di ricerca o produzione determina il tipo di processo termico e la fornace di cui hai bisogno.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche: Ti affiderai a processi di ricottura e sinterizzazione, dove il controllo preciso della temperatura è più critico dell'atmosfera.

- Se il tuo obiettivo principale è creare film sottili o rivestimenti: Hai bisogno di una fornace a tubo dotata di un sistema di erogazione di gas per eseguire la deposizione chimica da fase vapore (CVD).

- Se il tuo obiettivo principale è sintetizzare materiali altamente reattivi o puri: Una fornace a vuoto è essenziale per prevenire ossidazione e contaminazione durante il trattamento ad alta temperatura.

- Se il tuo obiettivo principale è la R&S esplorativa con reazioni complesse: Una versatile fornace a retorta o una fornace a tubo multizona forniranno la massima flessibilità di processo.

In definitiva, la padronanza della lavorazione termica è fondamentale per spingere oltre i confini di ciò che i materiali possono fare.

Tabella Riassuntiva:

| Processo | Scopo | Tipo di Fornace Ideale |

|---|---|---|

| Ricottura | Modificare la microstruttura per migliorare le proprietà meccaniche | Fornace a Tubo |

| Sinterizzazione | Fondere particelle di polvere in oggetti solidi | Fornace a Tubo |

| Deposizione Chimica da Fase Vapore (CVD) | Depositare film sottili o rivestimenti | Fornace a Tubo con Sistema a Gas |

| Sintesi ad Alta Purezza | Prevenire la contaminazione in materiali reattivi | Fornace a Vuoto |

| R&S Complessa | Alterare dinamicamente l'atmosfera durante i processi | Fornace a Retorta |

Pronto ad avanzare la tua ricerca sui materiali con precisione? In KINTEK, siamo specializzati in soluzioni di forni ad alta temperatura su misura per i laboratori. Sfruttando eccezionali capacità di R&S e di produzione interna, offriamo forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, oltre a sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche, sia che tu stia lavorando su ricottura, sinterizzazione, CVD o sintesi ad alta purezza. Contattaci oggi per discutere come le nostre fornaci possono migliorare le tue proprietà dei materiali e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio