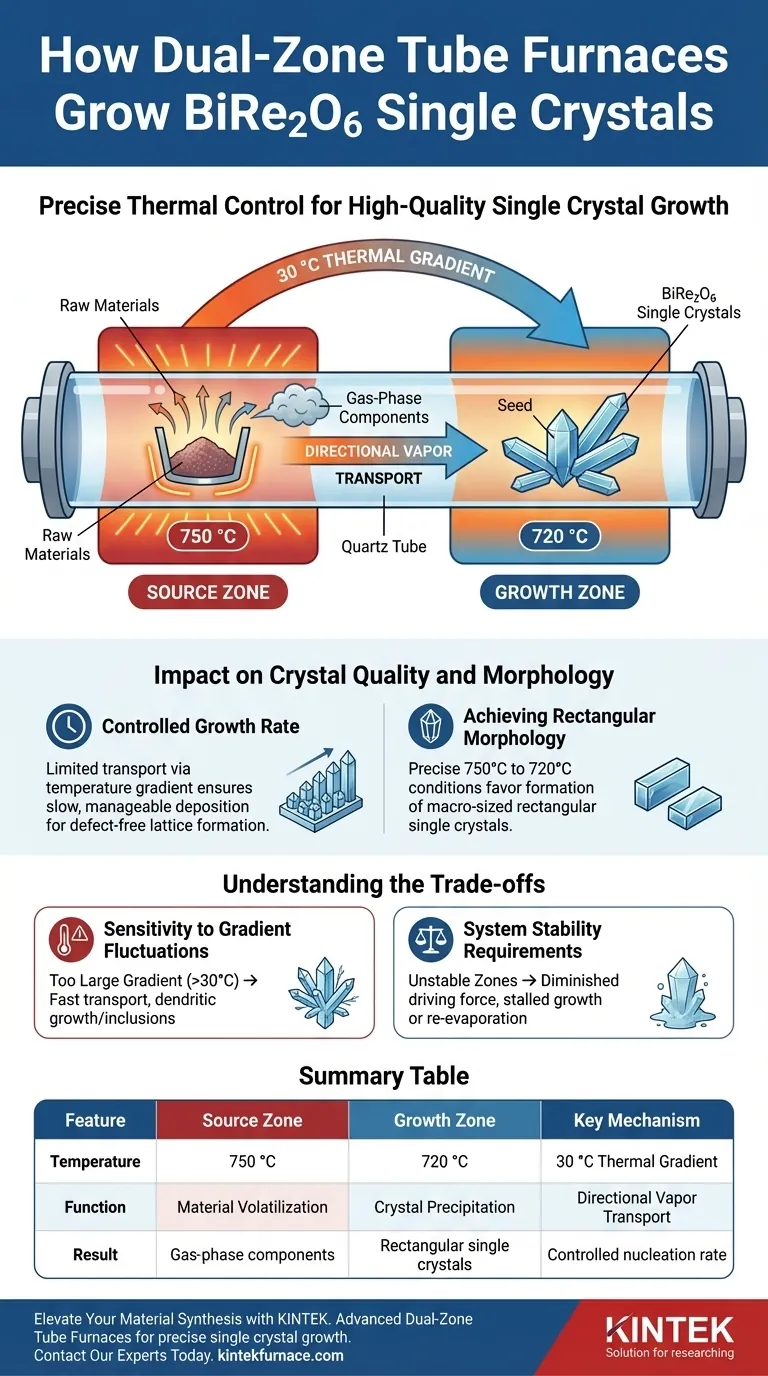

I forni tubolari a doppia zona consentono la crescita di cristalli singoli di BiRe2O6 stabilendo un gradiente di temperatura preciso e stabile tra la sorgente del materiale grezzo e l'area di cristallizzazione. Nello specifico, mantenendo la zona sorgente a 750 °C e la zona di crescita a 720 °C, il forno crea le condizioni termodinamiche necessarie per trasportare i componenti in fase gassosa dall'estremità calda all'estremità fredda.

Il meccanismo principale si basa su un differenziale di temperatura stabile per guidare il trasporto direzionale dei vapori. Questo gradiente specifico assicura che il BiRe2O6 precipiti lentamente alla temperatura più bassa, risultando in cristalli singoli rettangolari di alta qualità e dimensioni macroscopiche piuttosto che in una solidificazione rapida e disordinata.

La Meccanica del Controllo Termico

Stabilire Zone Indipendenti

La caratteristica distintiva di un forno a doppia zona è la capacità di controllare due aree di riscaldamento distinte all'interno dello stesso tubo di quarzo.

Per il BiRe2O6, la zona sorgente viene riscaldata a 750 °C. Questa temperatura più elevata fa sì che i materiali grezzi si volatilizzino o reagiscano, entrando nella fase gassosa.

Creare l'Ambiente di Crescita

Contemporaneamente, la zona di crescita viene mantenuta rigorosamente a 720 °C.

Questa "estremità fredda" creata funge da sito di deposizione. La stabilità di questa temperatura è critica; se fluttua, il processo di nucleazione può diventare irregolare, portando a policristalli anziché a cristalli singoli.

Guidare il Trasporto in Fase Gassosa

La differenza di temperatura di 30 °C agisce come forza motrice fisica.

La termodinamica impone che i componenti in fase gassosa si muovano dalla zona ad alta temperatura alla zona a bassa temperatura. Questo trasporto direzionale garantisce un apporto continuo di materiale al fronte di cristallizzazione senza intervento meccanico.

Impatto sulla Qualità e Morfologia dei Cristalli

Velocità di Crescita Controllata

Il riferimento primario sottolinea che il BiRe2O6 deve crescere lentamente.

Un forno a doppia zona facilita questo limitando la velocità di trasporto tramite il gradiente di temperatura. Mantenendo il differenziale a circa 30 °C, il materiale non viene depositato rapidamente sul seme; al contrario, arriva a una velocità gestibile che consente al reticolo cristallino di formarsi senza difetti.

Ottenere una Morfologia Rettangolare

L'ambiente termico specifico di questa configurazione produce una forma cristallina distinta.

In queste condizioni precise ($750^\circ\text{C} \to 720^\circ\text{C}$), il BiRe2O6 si organizza in cristalli singoli rettangolari di dimensioni macroscopiche. Questa morfologia è un indicatore diretto di un ambiente di crescita stabile e indisturbato facilitato dalla configurazione a doppia zona.

Comprendere i Compromessi

Sensibilità alle Fluttuazioni del Gradiente

Sebbene efficace, questo metodo è altamente sensibile all'entità del gradiente di temperatura.

Se la differenza tra le zone è troppo grande (ad esempio, significativamente maggiore di 30 °C), la velocità di trasporto potrebbe diventare troppo elevata, portando a crescita dendritica o inclusioni. Al contrario, un gradiente troppo debole potrebbe non causare alcun trasporto.

Requisiti di Stabilità del Sistema

La capacità "a doppia zona" implica complessità nel controllo.

Entrambe le zone devono rimanere stabili l'una rispetto all'altra. Se la zona sorgente scende o la zona di crescita sale, la forza motrice diminuisce, potenzialmente bloccando la crescita o causando la rievaporazione del cristallo cresciuto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno tubolare a doppia zona per questo materiale specifico, considera quanto segue:

- Se il tuo obiettivo principale è la dimensione dei cristalli: Dai priorità alla stabilità a lungo termine dei setpoint di 750 °C / 720 °C per consentire periodi di crescita prolungati senza fluttuazioni termiche.

- Se il tuo obiettivo principale è la purezza dei cristalli: Assicurati che il gradiente di temperatura non venga superato, poiché velocità di trasporto aggressive spesso intrappolano impurità o agenti solventi all'interno del reticolo cristallino.

Il successo nella crescita del BiRe2O6 non risiede solo nel riscaldamento del materiale, ma nella precisione del divario termico che guida la sua migrazione.

Tabella Riassuntiva:

| Caratteristica | Zona Sorgente | Zona di Crescita | Meccanismo Chiave |

|---|---|---|---|

| Temperatura | 750 °C | 720 °C | Gradiente Termico di 30 °C |

| Funzione | Volatilizzazione del Materiale | Precipitazione dei Cristalli | Trasporto Direzionale dei Vapori |

| Risultato | Componenti in fase gassosa | Cristalli singoli rettangolari | Velocità di nucleazione controllata |

| Fattore Critico | Stabilità Termica | Setpoint Preciso | Consistenza del Gradiente |

Migliora la Tua Sintesi di Materiali con KINTEK

La crescita precisa dei cristalli richiede una stabilità termica senza compromessi. Noi di KINTEK siamo specializzati in soluzioni di riscaldamento ad alte prestazioni progettate per i più rigorosi standard di laboratorio.

La Nostra Esperienza Include:

- Forni Tubolari Avanzati a Doppia Zona: Ottieni il gradiente di temperatura perfetto per il trasporto dei vapori e la crescita di cristalli singoli.

- Sistemi Personalizzabili: Dai forni a muffola e rotativi ai sistemi per vuoto e CVD, le nostre attrezzature sono su misura per le tue esigenze uniche di ricerca e sviluppo.

- Produzione Esperta: Supportata da ricerca e sviluppo leader del settore per garantire stabilità a lungo termine e controllo preciso.

Che tu stia coltivando BiRe2O6 o sviluppando nuovi materiali semiconduttori, KINTEK fornisce l'affidabilità che la tua ricerca merita.

Contatta i Nostri Esperti Oggi Stesso per trovare il forno perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Premakumar Yanda, Claudia Felser. Direct Evidence of Topological Dirac Fermions in a Low Carrier Density Correlated 5d Oxide. DOI: 10.1002/adfm.202512899

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Qual è il significato del controllo flessibile dell'atmosfera in un forno a tubo atmosferico? Sblocca l'ingegneria dei materiali di precisione

- Perché è necessaria la sigillatura sotto vuoto di un tubo di reazione durante la crescita in situ solvotermica di BiVO4/COF?

- Cos'è un forno a tubi verticali a letto fluidizzato? Ottieni un riscaldamento superiore per materiali granulari

- In che modo un forno tubolare ad alta temperatura contribuisce al trattamento di solubilizzazione delle leghe titanio-alluminio?

- Perché viene utilizzato un forno tubolare ad alta temperatura per la preparazione di SNCB? Ottimizzare la sintesi di carbonio poroso drogato con azoto

- Quali caratteristiche sono incluse in un sistema standard di forno a tubo? Componenti Essenziali per un'Elaborazione Termica Precisa

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare a tre zone? Migliorare la qualità dei film sottili di SnSe

- Come funziona una fornace a tubo verticale a letto fluidizzato? Ottieni un'efficienza e un'uniformità di riscaldamento superiori