Padroneggiare la fase di sinterizzazione è una pietra angolare della moderna metallurgia delle polveri e della produzione avanzata. È il processo critico che consente la creazione di componenti densi, resistenti e quasi finiti direttamente da una base di polvere, il che cambia fondamentalmente l'economia della produzione riducendo drasticamente o addirittura eliminando la necessità di costose e dispendiose operazioni di lavorazione meccanica.

Il valore fondamentale della padronanza della sinterizzazione consiste nel trasformare una semplice polvere in un componente complesso e ad alte prestazioni in un'unica fase termica. Ciò sblocca opportunità per progetti intricati, risparmi sui costi e proprietà dei materiali che spesso sono irraggiungibili con i metodi di produzione sottrattiva tradizionali.

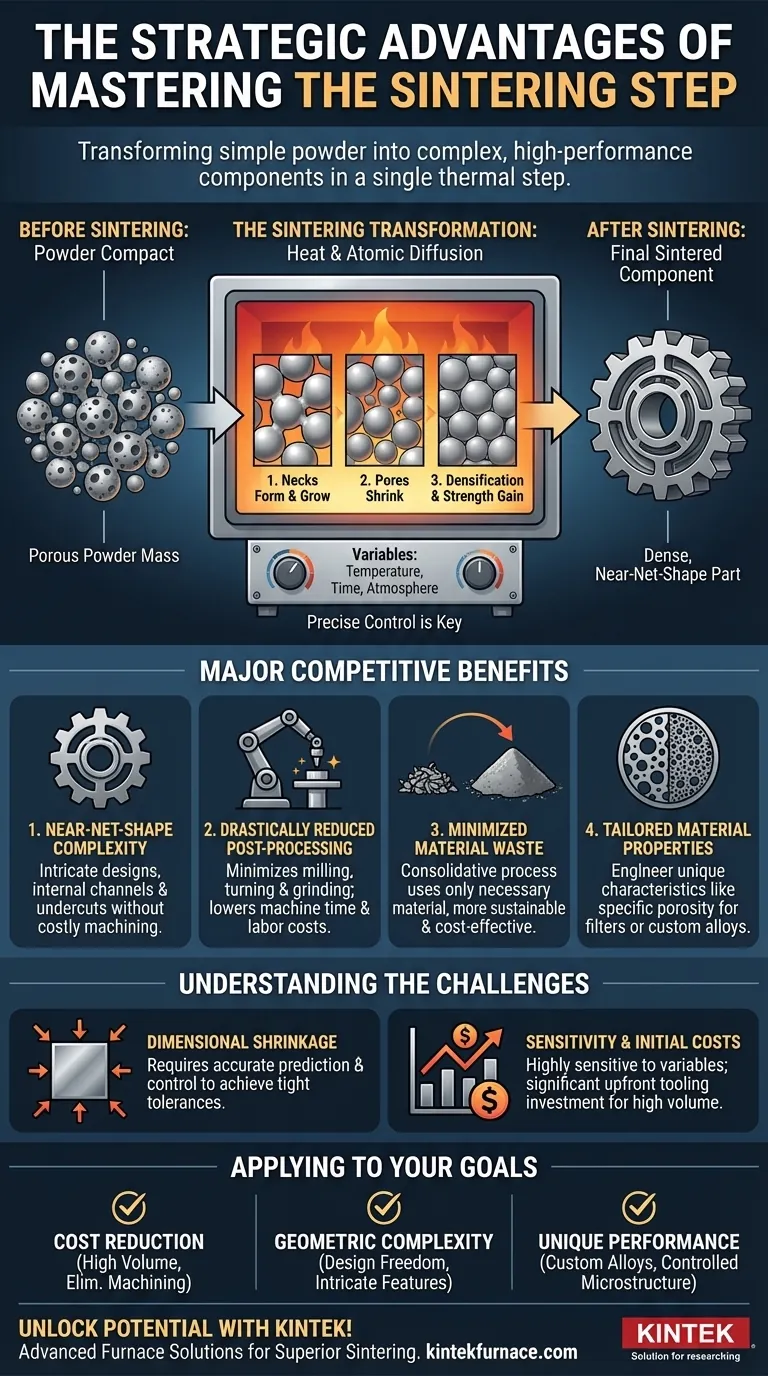

Dalla Polvere al Solido: La Trasformazione della Sinterizzazione

Per apprezzarne i vantaggi, è necessario prima capire che la sinterizzazione non è semplicemente fusione. È un sofisticato processo di diffusione atomica che avviene a temperature inferiori al punto di fusione del materiale.

Cos'è la Sinterizzazione?

La sinterizzazione è un trattamento termico applicato a una massa di polvere compattata. L'alta temperatura fornisce l'energia necessaria affinché gli atomi migrino attraverso i confini delle singole particelle, fondendole insieme.

Il Meccanismo di Consolidamento

Questo processo avviene in fasi. Per prima cosa, si formano dei "colli" nei punti di contatto tra le particelle. Man mano che il riscaldamento continua, questi colli crescono e i pori tra le particelle si restringono, facendo sì che l'intero pezzo si densifichi e acquisisca resistenza.

Perché il Controllo è Tutto

Padroneggiare questo processo significa controllare con precisione le variabili: temperatura, tempo e atmosfera del forno, per gestire questa trasformazione a livello atomico. Questo controllo determina direttamente la densità finale del pezzo, la precisione dimensionale e le proprietà meccaniche.

I Vantaggi Strategici della Padronanza della Sinterizzazione

Il controllo del processo di sinterizzazione si traduce direttamente in significativi vantaggi competitivi e tecnici che vanno ben oltre una semplice fase di riscaldamento.

1. Raggiungere la Complessità Quasi Finito (Near-Net-Shape)

Il vantaggio più significativo è la produzione di pezzi che sono estremamente vicini alla loro forma finale, o "netta". Ciò consente la creazione di geometrie altamente complesse, come canali interni, sottosquadri o caratteristiche superficiali intricate, che sarebbero difficili, proibitivamente costose o impossibili da creare con la lavorazione meccanica.

2. Riduzione Drastica dei Costi di Post-Lavorazione

Poiché i pezzi escono dal forno già nella loro forma quasi finale, la necessità di processi sottrattivi come fresatura, tornitura o rettifica è minimizzata. Ciò fornisce un potente beneficio economico riducendo i tempi macchina, l'usura degli utensili, i costi di manodopera e i colli di bottiglia produttivi.

3. Minimizzazione degli Scarti di Materiale

La lavorazione meccanica tradizionale è un processo sottrattivo; inizia con un grande blocco di materiale e taglia via tutto ciò che non è il pezzo finale, creando scarti significativi. La sinterizzazione è un processo consolidativo, che utilizza solo il materiale necessario per il pezzo. Questo lo rende un metodo più sostenibile ed economicamente vantaggioso, specialmente con materiali costosi o avanzati.

4. Sbloccare Proprietà dei Materiali su Misura

La padronanza della sinterizzazione consente l'ingegnerizzazione di caratteristiche del materiale uniche. Controllando la densificazione, è possibile creare intenzionalmente un livello specifico di porosità per applicazioni come filtri o cuscinetti autolubrificanti. Inoltre, consente la creazione di compositi a matrice metallica e leghe uniche che non possono essere formate tramite fusione e colata.

Comprendere i Compromessi e le Sfide

Sebbene potente, il processo di sinterizzazione non è privo di sfide. La vera padronanza risiede nella comprensione e mitigazione di queste complessità intrinseche.

La Sfida Principale: Restringimento Dimensionale (Shrinkage)

Man mano che le particelle di polvere si fondono e i pori si chiudono, il componente si restringe. Questo restringimento può essere non uniforme ed è altamente sensibile alle caratteristiche della polvere e ai parametri del processo. Padroneggiare la sinterizzazione richiede la capacità di prevedere e controllare accuratamente questo restringimento per ottenere tolleranze dimensionali strette.

Sensibilità alle Variabili di Processo

Il risultato finale è estremamente sensibile a piccole fluttuazioni nella temperatura, velocità di riscaldamento, tempo di mantenimento e atmosfera del forno. La mancanza di un controllo preciso può portare a densità incoerente, proprietà meccaniche scadenti o imprecisioni dimensionali, motivo per cui l'esperienza è così critica.

Costi Iniziali di Attrezzaggio e Apparecchiature

Gli stampi e le matrici utilizzati per compattare la polvere prima della sinterizzazione possono rappresentare un investimento iniziale significativo. Questo costo iniziale generalmente rende la metallurgia delle polveri e la sinterizzazione più economica per lotti di produzione da medi ad alti volumi, dove il costo degli utensili può essere ammortizzato su molti pezzi.

Applicare Questo al Tuo Obiettivo di Produzione

Il tuo approccio alla sinterizzazione dovrebbe essere dettato dal tuo obiettivo primario.

- Se la tua attenzione principale è la riduzione dei costi nella produzione ad alto volume: Padroneggiare la sinterizzazione è essenziale per eliminare le operazioni di lavorazione secondaria e ridurre al minimo gli scarti di materiale, migliorando direttamente la redditività per pezzo.

- Se la tua attenzione principale è la complessità geometrica e la libertà di progettazione: La sinterizzazione ti permette di produrre pezzi con caratteristiche intricate che sono semplicemente non fattibili con i metodi sottrattivi tradizionali, sbloccando nuove possibilità di progettazione.

- Se la tua attenzione principale è la creazione di materiali con prestazioni uniche: Il processo di sinterizzazione è un potente strumento per controllare la microstruttura, creare leghe personalizzate e ingegnerizzare livelli specifici di porosità per applicazioni specializzate.

Trattando la sinterizzazione come un punto di controllo ingegneristico preciso piuttosto che un processo di riscaldamento di massa, si sblocca un metodo superiore per produrre componenti robusti e complessi.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Complessità Quasi Finito (Near-Net-Shape) | Consente geometrie intricate senza costose lavorazioni meccaniche |

| Costi di Post-Lavorazione Ridotti | Minimizza le operazioni sottrattive, risparmiando tempo e denaro |

| Scarti di Materiale Minimizzati | Utilizza solo la polvere necessaria, ideale per materiali costosi |

| Proprietà dei Materiali su Misura | Consente il controllo della porosità e la creazione di leghe uniche |

Sblocca il pieno potenziale della sinterizzazione per il tuo laboratorio o la tua linea di produzione con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a raggiungere densità dei pezzi, precisione dimensionale ed efficienza dei costi superiori. Contattaci oggi per discutere di come le nostre soluzioni di sinterizzazione su misura possono guidare il tuo successo nella metallurgia delle polveri e nella produzione avanzata!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo