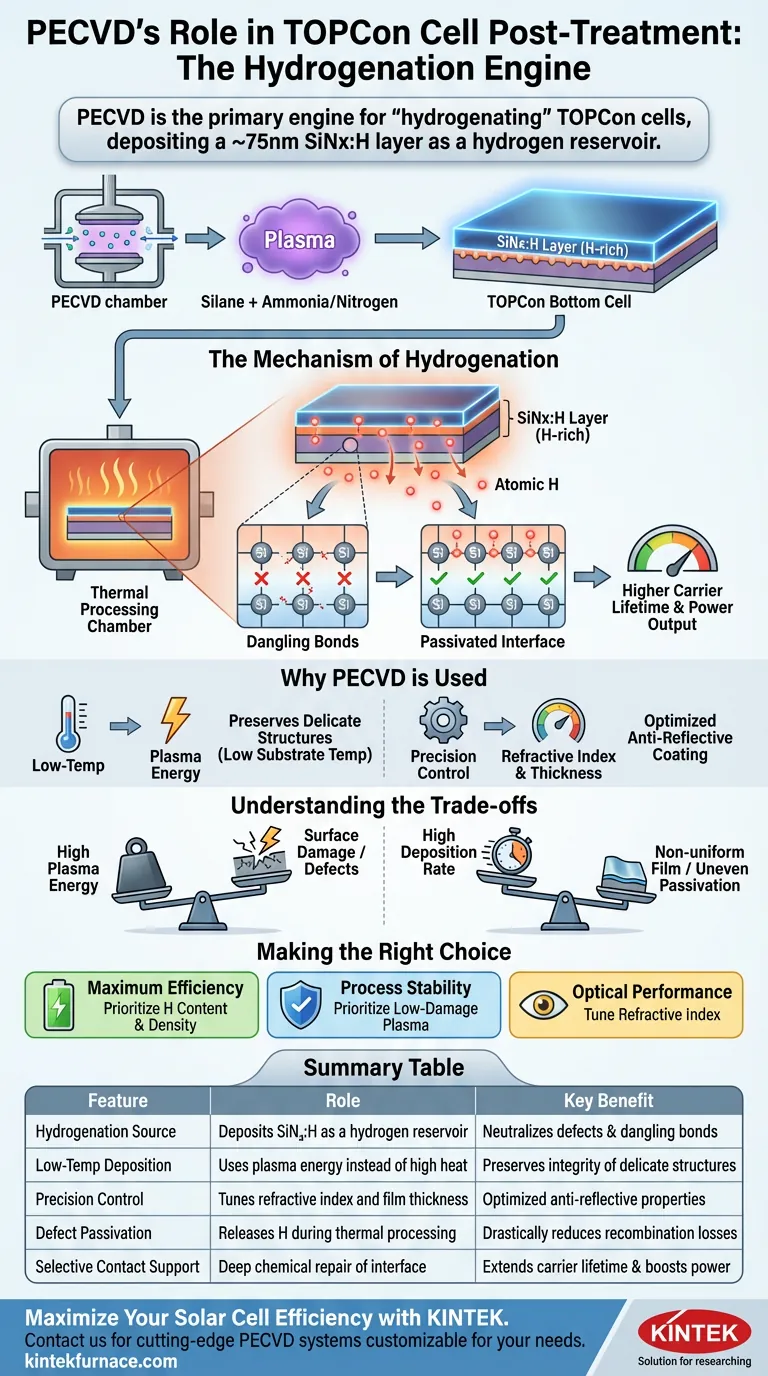

Le apparecchiature PECVD sono il motore principale per "idrogenare" le celle TOPCon, una fase critica di post-trattamento che massimizza l'efficienza. Funziona depositando uno strato di nitruro di silicio idrogenato (SiNx:H), spesso circa 75 nanometri, sulla superficie della cella inferiore.

La funzione principale di questo strato SiNx:H è quella di agire come un serbatoio di idrogeno. Durante le successive fasi termiche, questo film rilascia idrogeno atomico nell'interfaccia di silicio sottostante, neutralizzando i difetti ed estendendo significativamente la durata dei portatori della cella.

Il Meccanismo di Idrogenazione

Il contributo della PECVD al post-trattamento è chimico piuttosto che strutturale. Prepara la cella per un processo noto come passivazione dell'idrogeno, essenziale per i fotovoltaici ad alte prestazioni.

Creazione della Fonte di Idrogeno

L'apparecchiatura PECVD introduce gas reagenti, tipicamente silano e ammoniaca o azoto, in una camera a vuoto.

Ionizzando questi gas in un plasma, l'apparecchiatura deposita un film sottile e uniforme di nitruro di silicio idrogenato (SiNx:H).

Fondamentalmente, questo strato è progettato per intrappolare un'alta concentrazione di atomi di idrogeno nella sua struttura durante la deposizione.

Attivazione tramite Trattamento Termico

Il processo PECVD stesso è l'impostazione; il risultato si verifica durante le successive fasi di trattamento termico (cottura).

Quando la cella viene riscaldata, il film SiNx:H rilascia il suo idrogeno immagazzinato.

Questo idrogeno atomico diffonde verso il basso nell'interfaccia del contatto selettivo dei portatori della cella TOPCon.

Miglioramento della Durata dei Portatori

Una volta che l'idrogeno raggiunge l'interfaccia del silicio, si lega ai "legami pendenti"—difetti atomici che altrimenti intrappolerebbero gli elettroni riducendo l'efficienza.

Soddisfacendo questi legami, l'idrogeno passiva l'interfaccia, riducendo drasticamente le perdite per ricombinazione.

Ciò si traduce in una maggiore durata dei portatori, il che significa che la cella può mantenere la carica elettrica più a lungo, traducendosi direttamente in una maggiore potenza in uscita.

Perché la PECVD viene utilizzata per questo passaggio

Sebbene l'obiettivo principale sia l'idrogenazione, le capacità specifiche delle apparecchiature PECVD le rendono lo strumento ideale per questa applicazione sensibile.

Deposizione a Bassa Temperatura

La deposizione termica standard richiede un calore elevato, che potrebbe danneggiare le delicate strutture già formate sulla cella solare.

La PECVD utilizza l'energia del plasma piuttosto che l'energia termica per guidare le reazioni chimiche.

Ciò consente di applicare il rivestimento protettivo SiNx:H a temperature del substrato più basse, preservando l'integrità degli strati sottostanti.

Controllo Preciso del Film

Le apparecchiature PECVD offrono un controllo eccezionale sulla stechiometria (equilibrio chimico) del film depositato.

I produttori possono regolare con precisione l'indice di rifrazione e lo spessore dello strato.

Ciò garantisce che il film non solo fornisca idrogeno, ma funga anche da efficace rivestimento antiriflesso, aumentando ulteriormente l'assorbimento della luce.

Comprensione dei Compromessi

Sebbene la PECVD sia standard, introduce sfide specifiche che devono essere gestite per garantire la qualità della cella.

Rischi di Danni da Plasma

Gli stessi ioni ad alta energia che consentono la deposizione a bassa temperatura possono bombardare fisicamente la superficie della cella.

Se l'energia del plasma è troppo elevata, può causare danni superficiali o difetti reticolari, creando efficacemente nuovi problemi nel tentativo di risolverne di vecchi.

Uniformità vs. Produttività

Alti tassi di deposizione sono desiderabili per la velocità di produzione, ma possono compromettere l'uniformità del contenuto di idrogeno.

Un film non uniforme porta a una passivazione non uniforme, con conseguenti celle con efficienza variabile sulla loro superficie.

Fare la Scelta Giusta per il Tuo Obiettivo

L'efficacia della tua strategia di post-trattamento dipende da come regoli i parametri PECVD.

- Se il tuo obiettivo principale è la Massima Efficienza: Dai priorità al contenuto di idrogeno e alla densità del film SiNx:H per garantire una passivazione profonda e completa dei difetti dell'interfaccia.

- Se il tuo obiettivo principale è la Stabilità del Processo: Dai priorità a ricette al plasma a basso danno per ridurre al minimo il bombardamento ionico, garantendo che gli strati di passivazione sottostanti rimangano intatti.

- Se il tuo obiettivo principale sono le Prestazioni Ottiche: Regola l'indice di rifrazione dello strato SiNx:H per ottimizzare l'intrappolamento della luce mantenendo livelli di idrogeno sufficienti.

In definitiva, le apparecchiature PECVD trasformano un semplice wafer di silicio in un dispositivo ad alte prestazioni trasformando un semplice passaggio di rivestimento in un profondo meccanismo di riparazione chimica.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Post-Trattamento TOPCon | Beneficio Chiave |

|---|---|---|

| Fonte di Idrogenazione | Deposita lo strato SiNx:H come serbatoio di idrogeno | Neutralizza i difetti atomici e i legami pendenti |

| Deposizione a Bassa Temperatura | Utilizza l'energia del plasma invece del calore elevato | Preserva l'integrità delle delicate strutture della cella |

| Controllo di Precisione | Regola l'indice di rifrazione e lo spessore del film | Ottimizza le proprietà antiriflesso e l'assorbimento della luce |

| Passivazione dei Difetti | Rilascia idrogeno durante il trattamento termico | Riduce drasticamente le perdite per ricombinazione |

| Supporto al Contatto Selettivo | Profonda riparazione chimica dell'interfaccia di silicio | Estende la durata dei portatori e aumenta la potenza in uscita |

Massimizza l'Efficienza delle Tue Celle Solari con KINTEK

Stai cercando di ottimizzare la produzione delle tue celle TOPCon con idrogenazione di precisione? Supportato da R&S e produzione esperte, KINTEK offre sistemi PECVD all'avanguardia e forni ad alta temperatura da laboratorio, inclusi sistemi Muffle, Tube, Rotary e Vacuum CVD, tutti personalizzabili per le tue esigenze uniche nel settore solare e dei semiconduttori. La nostra tecnologia avanzata garantisce ricette al plasma a basso danno e un'uniformità del film superiore per aiutarti a raggiungere durate dei portatori leader di mercato.

Pronto a migliorare le prestazioni del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i fondamenti del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Come si confronta la PECVD con i processi CVD a guida termica come APCVD e LPCVD? Sblocca la deposizione di film a bassa temperatura

- Cos'è un sistema di deposizione al plasma? Costruire materiali avanzati atomo per atomo

- Quali sono le caratteristiche dei film PECVD rispetto ai film LPCVD? Scegli il metodo CVD giusto per il tuo laboratorio

- Cosa sono i rivestimenti decorativi e come il PECVD li migliora? Sblocca superfici durevoli e ad alte prestazioni

- Come è configurato un sistema PECVD? Ottimizzate la deposizione di film a bassa temperatura per il vostro laboratorio

- Quali sono i vantaggi delle scariche induttive nel PECVD? Aumentare le velocità di deposizione e la qualità del film

- Perché la deposizione chimica da fase vapore assistita da plasma (PECVD) è particolarmente utile per i substrati sensibili alla temperatura? Ottenere deposizione di film di alta qualità a bassa temperatura