In sostanza, la deposizione chimica da fase vapore assistita da plasma (PECVD) è particolarmente adatta per i substrati sensibili alla temperatura perché sostituisce il calore intenso con l'energia del plasma. Questa differenza fondamentale le consente di guidare le reazioni chimiche necessarie per la deposizione del film a temperature significativamente più basse (tipicamente 200-400°C) rispetto alla deposizione chimica da fase vapore (CVD) tradizionale, che spesso richiede 600°C o più. Ciò previene danni termici, deformazioni o degradazione dei materiali delicati.

Il vantaggio critico della PECVD è la sua capacità di disaccoppiare l'energia della reazione dalla temperatura del substrato. Utilizzando un plasma energizzato per scomporre i gas precursori invece del calore elevato, consente un rivestimento di alta qualità su materiali che altrimenti verrebbero distrutti dai processi di deposizione convenzionali.

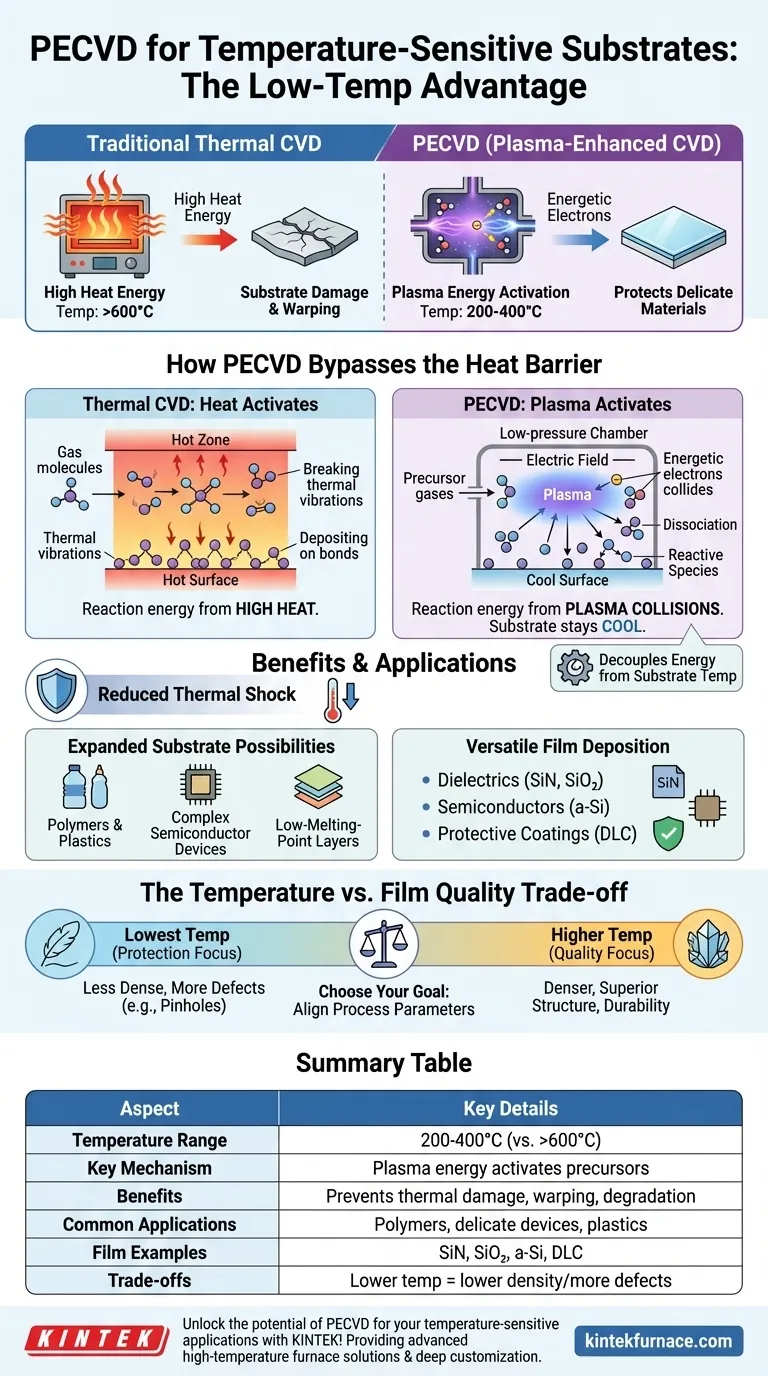

Come la PECVD aggira la barriera delle alte temperature

Il ruolo del plasma, non del calore

Nella CVD termica tradizionale, le alte temperature sono essenziali. Questo calore fornisce l'energia grezza necessaria per rompere i legami chimici dei gas precursori, consentendo loro di reagire e formare un film solido sulla superficie del substrato.

La PECVD crea questa energia in un modo completamente diverso. Introduce i gas precursori in una camera a bassa pressione e poi applica un campo elettrico, accendendo il gas in un plasma.

Attivazione dei precursori con l'energia del plasma

Questo plasma è uno stato della materia altamente energetico contenente elettroni liberi, ioni e radicali neutri. Gli elettroni energetici collidono con le molecole del gas precursore, scomponendole.

Questo processo, noto come dissociazione, crea le specie chimiche reattive necessarie per la deposizione. Poiché l'energia proviene dalle collisioni del plasma anziché dalla vibrazione termica, il substrato stesso può rimanere a una temperatura molto più bassa.

Riduzione dello shock termico

Oltre alla temperatura di picco, la PECVD protegge anche i substrati minimizzando lo shock termico. Il processo graduale a bassa temperatura evita i rapidi cambiamenti di temperatura che possono causare la rottura o la delaminazione di materiali sensibili come vetro o wafer semiconduttori pre-lavorati.

L'impatto pratico su materiali e applicazioni

Espansione delle possibilità dei substrati

La natura a bassa temperatura della PECVD sblocca la capacità di depositare film su una vasta gamma di substrati sensibili al calore. Ciò include materiali come polimeri, plastiche e dispositivi a semiconduttore complessi che contengono già strati metallici delicati e a basso punto di fusione.

Deposizione di una gamma versatile di film

La PECVD non è limitata a una nicchia di materiali. È un cavallo di battaglia per la deposizione di molti dei film più critici utilizzati nella tecnologia moderna.

Esempi comuni includono:

- Dielettrici: Nitruro di Silicio (SiN) e Biossido di Silicio (SiO₂) per l'isolamento elettrico.

- Semiconduttori: Silicio Amorfo (a-Si) e Silicio Microcristallino per celle solari e transistor.

- Rivestimenti protettivi: Carbonio simile al diamante (DLC) per un'eccezionale resistenza all'usura.

Comprendere i compromessi: temperatura rispetto alla qualità del film

Sebbene la PECVD sia un processo a bassa temperatura, è un errore presumere che la temperatura non abbia più importanza. Esiste un compromesso critico tra la temperatura di deposizione e la qualità finale del film.

I vantaggi delle temperature più elevate

Anche all'interno della finestra PECVD, operare a una temperatura più elevata (ad esempio, 350-400°C) generalmente produce un film superiore. L'energia termica aggiuntiva aiuta gli atomi sulla superficie ad organizzarsi in una struttura più densa e ordinata.

Questi film mostrano tipicamente un contenuto di idrogeno inferiore, una maggiore densità e tassi di incisione più lenti, tutti indicatori di un rivestimento durevole e di alta qualità.

I rischi delle temperature più basse

Quando si deposita alle temperature più basse possibili per proteggere un substrato estremamente sensibile, la qualità del film può essere compromessa.

Questi film a bassa temperatura sono spesso meno densi e possono essere più inclini a difetti come i pinhole (fori di spillo). Ciò si verifica perché gli atomi depositati non hanno energia sufficiente per muoversi e sistemarsi in una struttura ideale, lasciando vuoti microscopici.

Fare la scelta giusta per il tuo obiettivo

Per applicare efficacemente la PECVD, devi allineare i parametri del processo con il tuo obiettivo principale.

- Se la tua attenzione principale è proteggere un substrato altamente sensibile: Operare alla temperatura più bassa possibile e accettare che il film risultante possa avere una densità inferiore o più difetti come compromesso necessario.

- Se la tua attenzione principale è ottenere la massima qualità del film: Utilizzare la temperatura più alta che il tuo substrato può tollerare in sicurezza nella finestra di processo PECVD per produrre un film più denso e robusto.

- Se la tua attenzione principale è la deposizione su un substrato robusto (ad esempio silicio o quarzo): Hai la flessibilità di ottimizzare la qualità del film utilizzando temperature PECVD più elevate o persino di considerare se un processo CVD termico, senza plasma, potrebbe offrire proprietà superiori.

Comprendendo che la PECVD sostituisce il calore con l'energia del plasma, puoi controllare strategicamente il processo per raggiungere l'equilibrio ideale tra integrità del substrato e prestazioni del film.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Intervallo di temperatura | 200-400°C, significativamente inferiore alla CVD tradizionale (≥600°C) |

| Meccanismo chiave | Utilizza l'energia del plasma invece del calore elevato per attivare i precursori |

| Vantaggi | Previene danni termici, deformazioni e degradazione dei substrati |

| Applicazioni comuni | Deposizione su polimeri, plastiche e dispositivi a semiconduttore delicati |

| Esempi di film | Nitruro di Silicio (SiN), Biossido di Silicio (SiO₂), Silicio Amorfo (a-Si) |

| Compromessi | Le temperature più basse possono ridurre la densità del film e aumentare difetti come i pinhole |

Sblocca il potenziale della PECVD per le tue applicazioni sensibili alla temperatura con KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo soluzioni di forni ad alta temperatura avanzate, inclusi sistemi CVD/PECVD, personalizzati per diversi laboratori. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, dalla protezione dei substrati delicati al raggiungimento di una qualità del film superiore. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse