Al suo interno, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è un processo utilizzato per depositare film sottili di alta qualità su un substrato. A differenza della Deposizione Chimica da Vapore (CVD) tradizionale che si basa su alte temperature, il PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche. Ciò consente la deposizione a temperature significativamente più basse, rendendola una tecnologia critica per la produzione di elettronica moderna e materiali avanzati.

Il vantaggio fondamentale del PECVD è la sua capacità di disaccoppiare l'energia necessaria per la deposizione dal calore termico. Utilizzando un plasma per attivare i gas precursori, consente la creazione di film densi e ad alte prestazioni su materiali che verrebbero danneggiati o distrutti da processi ad alta temperatura.

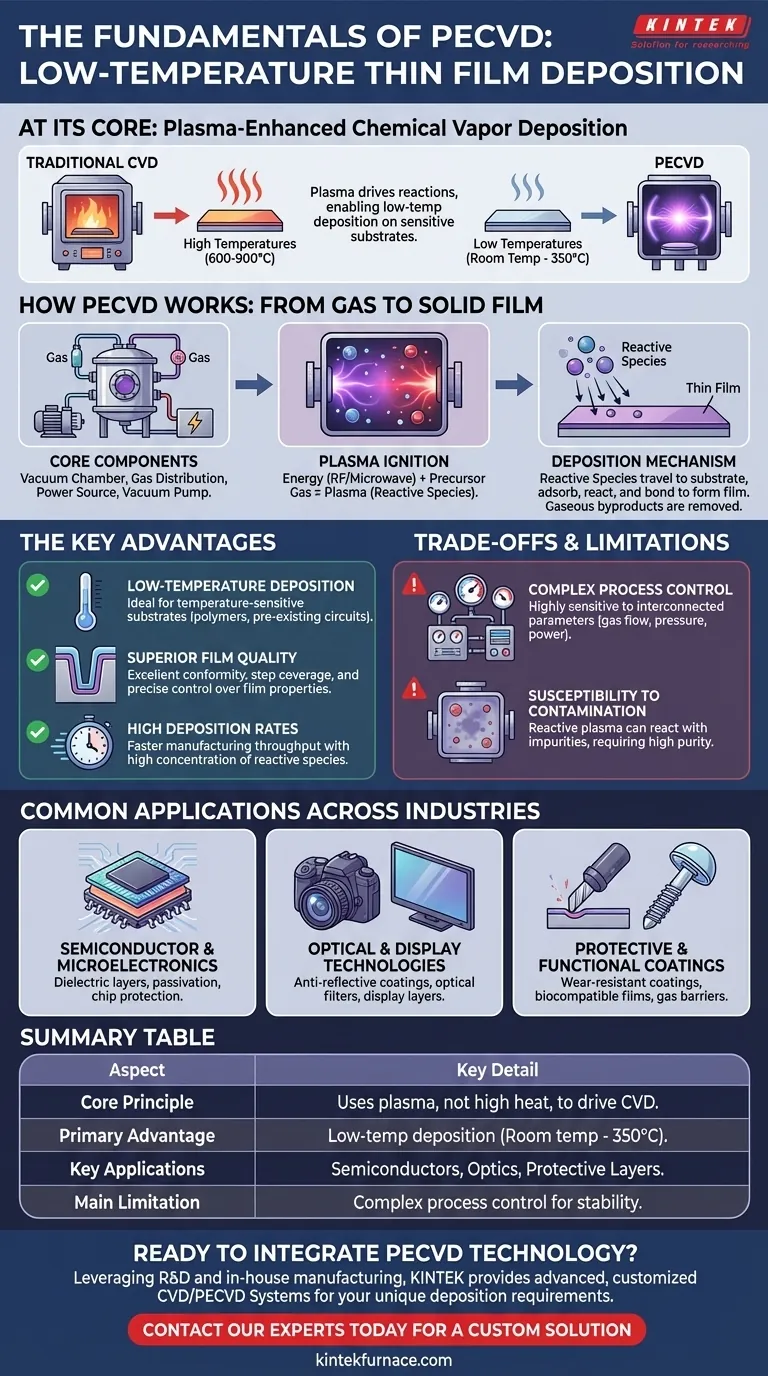

Come funziona il PECVD: dal gas al film solido

Il PECVD è una tecnica di deposizione sotto vuoto che coinvolge una sequenza di eventi fisici e chimici controllati. Il processo è interamente contenuto all'interno di una camera sigillata per garantire purezza e controllo.

I componenti principali

Un sistema PECVD è costruito attorno a una camera a vuoto che contiene il substrato. Questa camera è supportata da un sistema di pompe a vuoto per rimuovere l'aria e controllare la pressione, un sistema di distribuzione del gas per introdurre gas precursori precisi e una fonte di alimentazione (tipicamente a radiofrequenza o microonde) per generare il plasma.

L'accensione del plasma

Il processo inizia introducendo gas precursori specifici nella camera a bassa pressione. La fonte di alimentazione viene quindi attivata, applicando energia al gas e accendendolo in un plasma. Un plasma è uno stato ionizzato della materia contenente una miscela di ioni, elettroni e specie neutre altamente reattive chiamate radicali.

Il meccanismo di deposizione

Questo plasma è il motore del processo PECVD. Le specie ad alta energia all'interno del plasma bombardano e scompongono le molecole stabili del gas precursore in specie reattive. Questi frammenti altamente reattivi si spostano quindi sulla superficie del substrato, dove si adsorbono, reagiscono e si legano per formare il film solido desiderato. I sottoprodotti gassosi di queste reazioni superficiali vengono desorbiti e rimossi dal sistema a vuoto.

Perché scegliere il PECVD? I vantaggi chiave

L'uso del plasma invece dell'alto calore offre diversi vantaggi distinti e potenti rispetto al CVD termico convenzionale e ad altri metodi di deposizione.

Il vantaggio della bassa temperatura

Questa è la ragione principale dell'ampio utilizzo del PECVD. La deposizione può avvenire a temperature dalla temperatura ambiente fino a circa 350°C, mentre il CVD tradizionale spesso richiede temperature di 600-900°C o superiori. Ciò rende il PECVD essenziale per depositare film su substrati sensibili alla temperatura come polimeri, plastiche o wafer semiconduttori con circuiti integrati preesistenti.

Qualità e controllo superiori del film

Il PECVD offre un'eccellente conformità, il che significa che può rivestire uniformemente superfici complesse e non piane e trincee profonde. Questa "copertura del gradino" è di gran lunga superiore alle tecniche a linea di vista come la Deposizione Fisica da Vapore (PVD). Il processo consente anche un controllo preciso sulle proprietà del film come densità, stress e composizione chimica.

Alti tassi di deposizione

Creando un'alta concentrazione di specie reattive nel plasma, il PECVD può spesso raggiungere tassi di deposizione più elevati rispetto ad altre tecniche a bassa temperatura, migliorando la produttività.

Comprendere i compromessi e le limitazioni

Sebbene potente, il PECVD non è una soluzione universale. Presenta una serie di sfide tecniche che richiedono un controllo esperto.

La sfida del controllo del processo

La più grande limitazione del PECVD è la sua complessità. La qualità del film è altamente sensibile a una serie di parametri interconnessi, tra cui le portate di gas, la pressione, la temperatura della camera e la potenza del plasma. Ottenere una deposizione stabile e riproducibile richiede sofisticati sistemi di controllo e profonda esperienza di processo.

Suscettibilità alla contaminazione

La natura altamente reattiva del plasma significa che può reagire con qualsiasi impurità presente nella camera, come vapore acqueo residuo o azoto. Ciò rende il processo altamente suscettibile alla contaminazione, che può degradare la qualità del film. Gas precursori di elevata purezza e un robusto sistema a vuoto sono irrinunciabili.

Applicazioni comuni in tutti i settori

Le capacità uniche del PECVD lo hanno reso una tecnologia fondamentale in diversi campi ad alta tecnologia.

Nei semiconduttori e nella microelettronica

Il PECVD è essenziale per la fabbricazione di microchip. Viene utilizzato per depositare strati dielettrici (isolanti) come il diossido di silicio e il nitruro di silicio, nonché strati di passivazione che proteggono il chip dall'ambiente.

Per le tecnologie ottiche e di visualizzazione

Il controllo preciso delle proprietà del film rende il PECVD ideale per la creazione di rivestimenti ottici multistrato, come rivestimenti antiriflesso su lenti e filtri. È anche ampiamente utilizzato nella produzione di display a schermo piatto.

Per rivestimenti protettivi e funzionali

Il processo viene utilizzato per creare rivestimenti duri e resistenti all'usura su utensili da taglio, rivestimenti biocompatibili su impianti medici e film barriera ai gas impermeabili utilizzati nell'elettronica flessibile e negli imballaggi alimentari avanzati.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dalle proprietà del materiale, dalle limitazioni del substrato e dai requisiti di prestazione della tua specifica applicazione.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura: il PECVD è la scelta definitiva, poiché la sua chimica guidata dal plasma evita la necessità di un calore elevato dannoso.

- Se il tuo obiettivo principale è ottenere rivestimenti complessi e conformi: il PECVD offre una copertura superiore su geometrie 3D intricate rispetto ai metodi a linea di vista.

- Se il tuo obiettivo principale è la semplicità del processo o il costo iniziale più basso: tieni presente che il PECVD richiede un investimento significativo in attrezzature di precisione e controllo del processo, e potrebbe essere più complesso di alternative come il PVD.

In definitiva, il PECVD è una tecnologia abilitante che consente a ingegneri e scienziati di costruire dispositivi e materiali avanzati che altrimenti sarebbero impossibili.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Principio fondamentale | Utilizza il plasma, non il calore elevato, per guidare la deposizione chimica da vapore. |

| Vantaggio primario | Consente la deposizione a basse temperature (temperatura ambiente fino a ~350°C). |

| Applicazioni chiave | Fabbricazione di semiconduttori, rivestimenti ottici, strati protettivi. |

| Limitazione principale | Controllo di processo complesso richiesto per risultati stabili e riproducibili. |

Pronto a integrare la tecnologia PECVD nella tua linea di ricerca e sviluppo o di produzione?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda ci consente di adattare con precisione le attrezzature per soddisfare i tuoi requisiti sperimentali e di produzione unici per la deposizione di film sottili.

Contatta i nostri esperti oggi stesso per discutere come una soluzione PECVD personalizzata può accelerare il tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura