In sostanza, la differenza tra la Deposizione Chimica da Vapore Potenziata da Plasma (PECVD) e la Deposizione Chimica da Vapore (CVD) convenzionale, attivata termicamente, è la fonte di energia utilizzata per guidare la reazione. La PECVD utilizza il plasma per attivare i gas precursori a basse temperature, mentre la CVD tradizionale si basa esclusivamente sull'alta energia termica. Questa distinzione fondamentale ha profonde implicazioni per la compatibilità del substrato, la qualità del film e i costi operativi.

La scelta tra PECVD e CVD termica non riguarda quale sia universalmente superiore. È una decisione strategica basata su un fattore critico: se il vostro substrato può resistere alle alte temperature richieste per la deposizione termica.

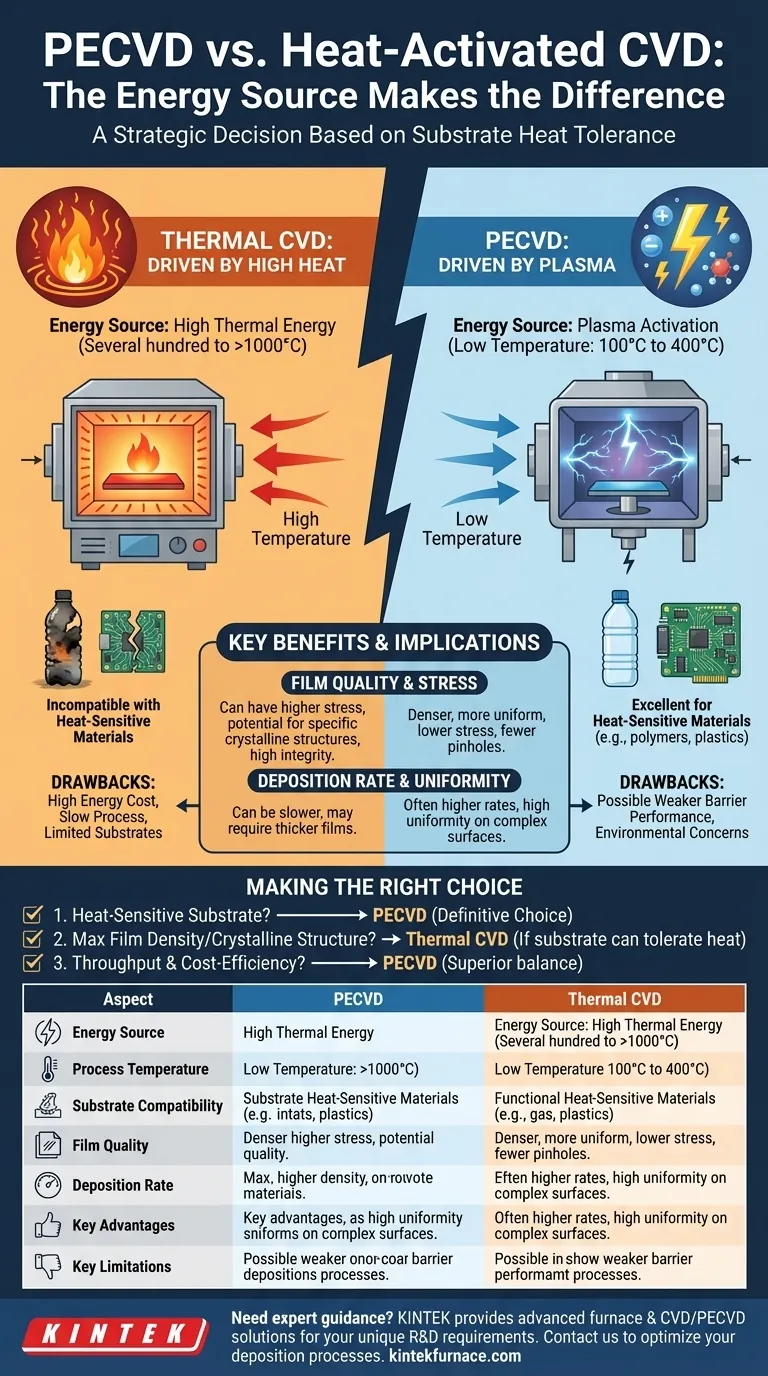

La Differenza Fondamentale: Come Viene Fornita l'Energia

Il metodo utilizzato per scomporre i gas precursori e depositare un film sottile determina l'intera finestra del processo, incluse temperatura, pressione e le proprietà risultanti del film.

CVD Termica: Guidata dal Calore

La CVD tradizionale è un processo termochimico. Richiede temperature molto elevate, spesso comprese tra diverse centinaia e oltre mille gradi Celsius, per fornire energia sufficiente a rompere i legami chimici dei gas precursori e avviare la reazione di deposizione sulla superficie del substrato.

PECVD: Guidata dal Plasma

La PECVD introduce una fonte di energia aggiuntiva: il plasma. Applicando un forte campo elettrico al gas precursore, si forma un plasma, uno stato ionizzato della materia contenente elettroni ad alta energia, ioni e radicali liberi. Sono queste particelle energetiche, non il calore elevato, che scompongono le molecole reagenti, consentendo alla deposizione di avvenire a temperature significativamente più basse, tipicamente tra 100°C e 400°C.

Implicazioni Pratiche della Differenza di Temperatura

La drastica riduzione della temperatura di processo con la PECVD è il suo vantaggio più importante, portando a diversi benefici chiave rispetto alla CVD termica.

Compatibilità del Substrato

Questo è il fattore di differenziazione più critico. L'alto calore della CVD termica la rende incompatibile con materiali termicamente sensibili come polimeri, plastiche o alcuni circuiti integrati. La natura a bassa temperatura della PECVD la rende il metodo di riferimento per depositare film su questi tipi di substrati senza causare danni o degradazione.

Qualità del Film e Stress

Poiché la PECVD opera a temperature più basse, riduce al minimo lo stress termico nel film depositato e diminuisce il rischio di disadattamento reticolare con il substrato. Ciò si traduce spesso in film più densi, più uniformi e con meno porosità (pinholes). Sebbene la CVD termica possa produrre film di altissima qualità, le alte temperature possono introdurre uno stress significativo.

Velocità di Deposizione e Uniformità

La PECVD raggiunge spesso velocità di deposizione più elevate rispetto alla CVD termica. Inoltre, poiché opera a pressioni ridotte, i gas precursori possono diffondere più facilmente, portando a rivestimenti più uniformi e conformi, anche su superfici complesse e tridimensionali.

Comprendere i Compromessi e i Limiti

Nessun metodo è una soluzione perfetta. La scelta tra i due implica la comprensione dei rispettivi svantaggi.

Svantaggi della PECVD

L'uso del plasma, sebbene vantaggioso per la temperatura, può introdurre una serie di sfide proprie. I film possono talvolta avere prestazioni di barriera più deboli o essere più morbidi e avere una minore resistenza all'usura rispetto ai film depositati con altri metodi. Inoltre, i precursori utilizzati, in particolare i gas alogenati, possono comportare rischi ambientali o per la salute se non maneggiati correttamente.

Svantaggi della CVD Termica

Lo svantaggio principale della CVD termica è il suo alto consumo energetico e il costo associato a causa delle temperature estreme richieste. Il processo può essere lento e il calore intenso può limitare la vita operativa dei componenti del sistema. Per alcune applicazioni, i film risultanti potrebbero dover essere relativamente spessi (oltre i 10µm) per ottenere un'elevata integrità.

Fare la Scelta Giusta per la Vostra Applicazione

I requisiti specifici della vostra applicazione per il materiale del substrato, le proprietà desiderate del film e il budget determineranno il metodo di deposizione migliore.

- Se la vostra priorità principale è la deposizione su substrati sensibili al calore: La PECVD è la scelta definitiva grazie al suo processo fondamentalmente a bassa temperatura.

- Se la vostra priorità principale è ottenere la massima densità del film o strutture cristalline specifiche: Potrebbe essere necessaria la CVD termica ad alta temperatura, ma solo se il vostro substrato può tollerare il calore intenso.

- Se la vostra priorità principale è la produttività e l'efficienza dei costi su substrati compatibili: La PECVD offre spesso un equilibrio superiore tra velocità di deposizione più elevate e minori costi energetici.

In definitiva, selezionare la giusta tecnologia di deposizione dipende dall'abbinamento della fonte di energia del processo con i vincoli termici e chimici del vostro obiettivo specifico.

Tabella Riassuntiva:

| Aspetto | PECVD | CVD Termica |

|---|---|---|

| Fonte di Energia | Plasma (campo elettrico) | Calore elevato (energia termica) |

| Temperatura di Processo | 100°C - 400°C | Diverse centinaia fino a oltre 1000°C |

| Compatibilità del Substrato | Eccellente per materiali sensibili al calore (es. polimeri, plastiche) | Limitata ai substrati resistenti alle alte temperature |

| Qualità del Film | Più denso, più uniforme, stress ridotto, meno porosità (pinholes) | Può raggiungere alta densità, ma può avere uno stress maggiore |

| Velocità di Deposizione | Spesso superiore | Può essere più lenta |

| Vantaggi Chiave | Funzionamento a bassa temperatura, alta uniformità, rivestimenti conformi | Potenziale per strutture cristalline specifiche, elevata integrità del film |

| Limiti Chiave | Possibile prestazione di barriera inferiore, preoccupazioni ambientali per i gas | Alto costo energetico, processo lento, limitato ai substrati compatibili |

Avete bisogno di una guida esperta per scegliere il sistema CVD giusto per il vostro laboratorio? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori forni avanzati ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Sia che lavoriate con substrati sensibili al calore o che richiediate film ad alta densità, possiamo aiutarvi a ottimizzare i vostri processi di deposizione. Contattateci oggi per discutere come le nostre soluzioni personalizzate possono migliorare la vostra ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura