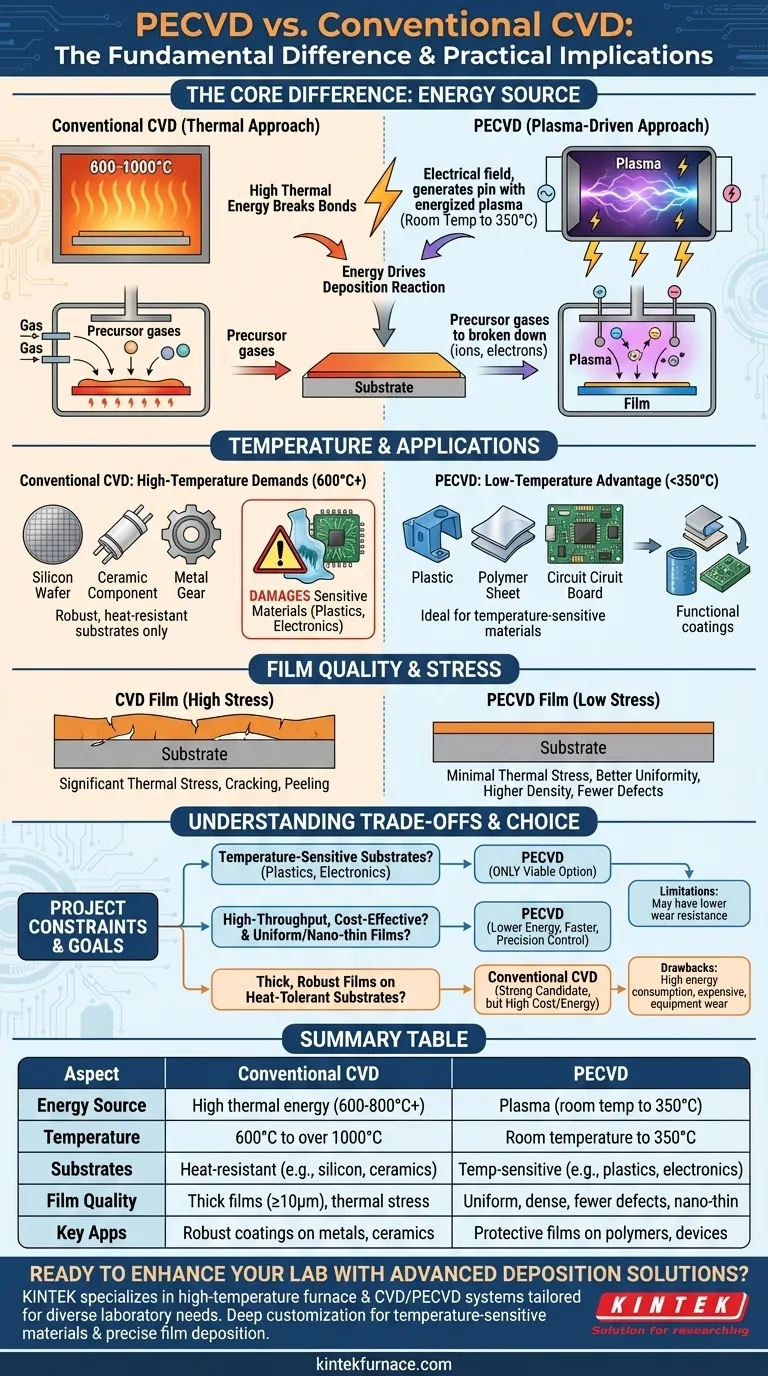

La differenza fondamentale tra la deposizione chimica da vapore potenziata al plasma (PECVD) e la deposizione chimica da vapore (CVD) convenzionale è la fonte di energia utilizzata per guidare la reazione. Il CVD convenzionale si basa interamente su temperature elevate (600-800°C) per scomporre i gas precursori e depositare un film su un substrato. In netto contrasto, il PECVD utilizza un plasma energizzato per ottenere lo stesso risultato a temperature significativamente più basse (dalla temperatura ambiente a 350°C).

La distinzione fondamentale non è solo accademica; è pratica. Sostituendo il calore estremo con un plasma energizzato, il PECVD apre la porta alla deposizione di film sottili di alta qualità su materiali sensibili alla temperatura come plastiche, polimeri ed elettronica complessa, un compito spesso impossibile con il CVD convenzionale senza causare danni.

Il Meccanismo Centrale: Energia Termica contro Plasma

La scelta della fonte di energia è la caratteristica distintiva che separa questi due metodi di deposizione, dettando le loro capacità, applicazioni e limitazioni.

CVD Convenzionale: L'Approccio Termico

Il CVD convenzionale funziona in modo molto simile a un forno ad alta temperatura. I gas precursori vengono introdotti in una camera dove il substrato viene riscaldato a temperature estremamente elevate.

Questa energia termica è ciò che rompe i legami chimici nei gas, consentendo agli elementi desiderati di depositarsi e formare un film solido sulla superficie del substrato.

PECVD: L'Approccio Guidato dal Plasma

Il PECVD sostituisce il calore della forza bruta con una fonte di energia più sofisticata: il plasma. Un campo elettrico viene applicato al gas precursore, strappando elettroni dagli atomi e creando una miscela altamente reattiva di ioni, elettroni e radicali liberi.

Queste particelle ad alta energia nel plasma hanno energia sufficiente per rompere i legami chimici e guidare la reazione di deposizione. Poiché l'energia viene fornita dalle particelle anziché dal calore ambientale, il substrato stesso può rimanere a una temperatura molto più bassa.

Come la Temperatura Dettagli le Applicazioni

La differenza radicale nella temperatura operativa è la conseguenza pratica più significativa, influenzando direttamente quali materiali possono essere rivestiti e la qualità del film finale.

Le Esigenze di Alta Temperatura del CVD

Con temperature tipiche che vanno da 600°C a oltre 1000°C, il CVD convenzionale è limitato al rivestimento di substrati robusti e resistenti al calore come wafer di silicio, ceramiche o metalli.

Tentare di utilizzare il CVD su un componente in plastica o su un dispositivo elettronico completamente assemblato comporterebbe la fusione, la deformazione o la distruzione completa del substrato.

Il Vantaggio a Bassa Temperatura del PECVD

Le basse temperature di processo del PECVD (tipicamente inferiori a 350°C) lo rendono eccezionalmente adatto per materiali sensibili alla temperatura.

Ciò consente la deposizione di rivestimenti protettivi o funzionali su polimeri, plastiche e persino dispositivi complessi con componenti elettronici preesistenti, espandendo notevolmente la gamma di applicazioni possibili.

Impatto sulla Qualità del Film e sulle Sollecitazioni

Le alte temperature possono indurre significative sollecitazioni termiche in un film in crescita, il che può portare a fessurazioni, sfaldamento o disallineamento con il reticolo cristallino del substrato.

L'ambiente a bassa temperatura del PECVD minimizza queste sollecitazioni termiche, risultando spesso in film con migliore uniformità, maggiore densità e meno pinhole o difetti.

Comprendere i Compromessi

Sebbene il processo a bassa temperatura del PECVD offra vantaggi significativi, la scelta non è sempre semplice. Ciascun metodo presenta limitazioni distinte.

Limitazioni del PECVD

I film PECVD possono talvolta mostrare prestazioni inferiori in aree specifiche. Potrebbero avere una resistenza all'usura limitata poiché sono più morbidi dei film CVD ad alta temperatura.

Inoltre, le loro prestazioni come barriera possono essere inferiori rispetto a rivestimenti specializzati come il Parylene, e l'uso di alcuni precursori (come i gas alogenati) può introdurre potenziali problemi di salute o ambientali.

Svantaggi del CVD Convenzionale

Gli svantaggi principali del CVD sono il suo elevato consumo energetico e costo operativo, guidati dalla necessità di alte temperature prolungate e precursori spesso costosi.

Anche il calore intenso provoca usura delle apparecchiature stesse, limitandone la vita operativa. Infine, il CVD è generalmente utilizzato per creare film relativamente spessi (10 µm o più) e manca della precisione necessaria per produrre strati nano-sottili funzionali.

Fare la Scelta Giusta per il Tuo Progetto

La tua scelta tra PECVD e CVD dipende interamente dai vincoli specifici del tuo progetto e dai risultati desiderati.

- Se la tua priorità principale è rivestire substrati sensibili alla temperatura come plastiche o elettronica: Il PECVD è la tua unica opzione praticabile grazie al suo processo a bassa temperatura.

- Se la tua priorità principale è la produzione ad alto rendimento e conveniente: Il PECVD offre generalmente costi energetici inferiori, velocità di deposizione più elevate e maggiore flessibilità di automazione.

- Se la tua priorità principale è creare film molto spessi e robusti su un substrato resistente al calore: Il CVD convenzionale rimane un candidato forte e ben consolidato, nonostante la sua temperatura e i costi più elevati.

- Se la tua priorità principale è depositare film nano-sottili altamente uniformi o funzionalmente personalizzati: Il PECVD offre un controllo superiore per creare film con proprietà specifiche come idrofobicità o protezione UV a spessori di 50 nm o più.

In definitiva, comprendere questa differenza fondamentale nelle fonti di energia ti consente di selezionare lo strumento preciso richiesto per il tuo materiale e i tuoi obiettivi di prestazione specifici.

Tabella Riassuntiva:

| Aspetto | CVD Convenzionale | PECVD |

|---|---|---|

| Fonte di Energia | Energia termica elevata (600-800°C+) | Plasma (temperatura ambiente a 350°C) |

| Intervallo di Temperatura | Da 600°C a oltre 1000°C | Dalla temperatura ambiente a 350°C |

| Substrati Idonei | Resistenti al calore (es. silicio, ceramiche) | Sensibili alla temperatura (es. plastiche, elettronica) |

| Qualità del Film | Film spessi (≥10µm), potenziale stress termico | Uniforme, denso, meno difetti, strati nano-sottili |

| Applicazioni Principali | Rivestimenti robusti su metalli, ceramiche | Film protettivi su polimeri, dispositivi complessi |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di deposizione avanzate? KINTEK è specializzata in sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare i tuoi requisiti sperimentali unici, sia che tu lavori con materiali sensibili alla temperatura sia che tu abbia bisogno di una deposizione di film precisa. Contattaci oggi per discutere come le nostre soluzioni possono guidare la tua ricerca in avanti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio