In sostanza, la PECVD utilizza il plasma per formare film di alta qualità a temperature molto più basse rispetto alla CVD tradizionale. Questa differenza fondamentale rende la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) ideale per la fabbricazione di dispositivi moderni multistrato dove il calore elevato causerebbe danni. Al contrario, la Deposizione Chimica da Vapore (CVD) tradizionale si basa esclusivamente sull'alta energia termica, limitandone l'applicazione a substrati più robusti.

La decisione fondamentale tra PECVD e CVD tradizionale è un compromesso tra il budget termico del processo e le caratteristiche del film richieste. La PECVD privilegia la lavorazione a bassa temperatura per i componenti sensibili, mentre la CVD tradizionale viene scelta quando le alte temperature sono accettabili e le proprietà specifiche del film, come la conformità, sono fondamentali.

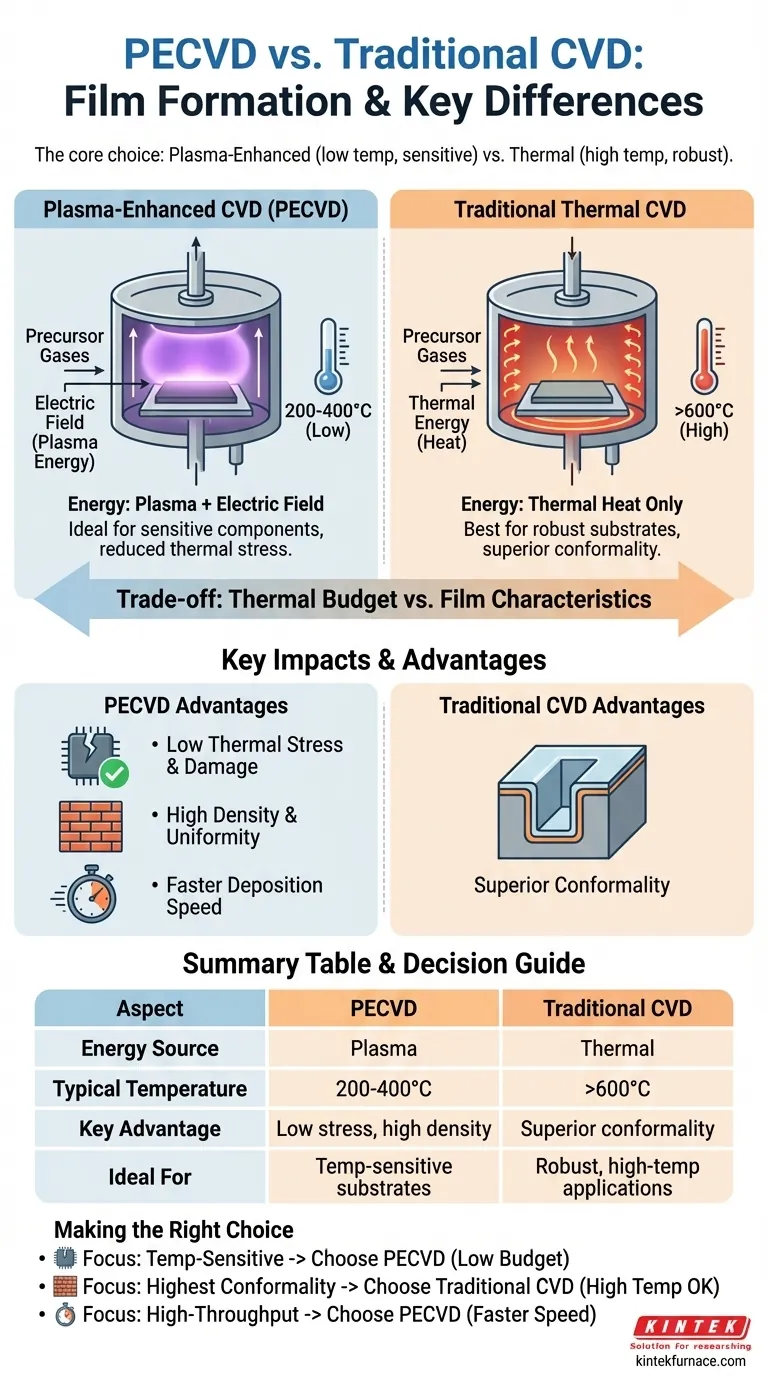

La Differenza Fondamentale: Fonte di Energia

La scelta tra questi due metodi dipende da come ciascun processo fornisce l'energia necessaria per avviare la reazione chimica che forma il film.

CVD Tradizionale: L'Approccio Termico

La CVD tradizionale si basa esclusivamente sull'energia termica. I gas precursori vengono introdotti in una camera ad alta temperatura (spesso >600°C) e il calore fornisce l'energia di attivazione per scomporre le molecole di gas e depositare un film solido sul substrato.

Questo metodo è efficace, ma il suo requisito di alta temperatura è una limitazione significativa.

PECVD: L'Approccio Assistito dal Plasma

La PECVD introduce una fonte di energia aggiuntiva: il plasma. Applicando un campo elettrico ai gas precursori, si crea un gas ionizzato o plasma all'interno della camera di reazione.

Questo plasma fornisce l'energia necessaria per scindere le molecole precursore, consentendo alla reazione di deposizione di avvenire a temperature del substrato significativamente più basse (tipicamente 200-400°C). Il substrato stesso non necessita di essere riscaldato intensamente.

Impatto sulle Proprietà del Film e sul Processo

Questa differenza nelle fonti di energia ha conseguenze dirette sul film finale e sul processo di produzione complessivo.

Minore Stress Termico e Danni

Il vantaggio più critico della PECVD è la sua bassa temperatura di processo. Ciò previene danni agli strati precedentemente depositati o ai circuiti sottostanti, il che è essenziale per la creazione di circuiti integrati complessi.

Inoltre, riduce drasticamente lo stress termico nel film depositato, aiutando a prevenire crepe e migliorando l'adesione.

Qualità e Densità del Film

Poiché la reazione è guidata dal plasma energetico piuttosto che solo dal calore, la PECVD può produrre film che sono altamente densi, uniformi e con meno fori di spillo (pinholes) rispetto ad alcuni processi CVD termici a bassa temperatura.

Sebbene la CVD tradizionale ad alta temperatura possa anch'essa produrre film eccellenti, corre il rischio di introdurre difetti a causa dello stress termico o della mancata corrispondenza del reticolo (lattice mismatch) con il substrato sottostante.

Velocità di Deposizione Maggiore

I processi PECVD raggiungono generalmente velocità di deposizione più elevate rispetto alle loro controparti termiche tradizionali. La reazione assistita dal plasma è più efficiente, consentendo di depositare più materiale in meno tempo, il che è un grande vantaggio per la produzione ad alto volume.

Comprendere i Compromessi

Sebbene il vantaggio a bassa temperatura della PECVD sia significativo, non è universalmente superiore. La scelta del metodo giusto richiede la comprensione dei compromessi.

Il Vincolo del Budget Termico

Il motivo principale per scegliere la PECVD è quando il substrato o gli strati del dispositivo esistenti non possono sopportare alte temperature. Se il tuo processo ha un rigoroso "budget termico", la PECVD è spesso l'unica opzione praticabile.

La Sfida della Conformità

La CVD termica tradizionale offre spesso una conformità superiore, il che significa che può rivestire uniformemente strutture tridimensionali complesse con elevati rapporti di aspetto. La natura non direzionale di un processo guidato termicamente aiuta il film a crescere in modo uniforme su gradini e all'interno di trincee.

La deposizione basata su plasma può essere più direzionale, a volte risultando in una peggiore "copertura dei gradini" (step coverage) su topografie molto complesse.

Purezza e Composizione del Film

In alcuni casi specialistici, l'alta energia del plasma può causare reazioni collaterali indesiderate o impiantare ioni nel film, influenzandone potenzialmente la purezza. Un processo CVD termico tradizionale ben controllato può talvolta produrre un film con una stechiometria chimica leggermente diversa e più desiderabile per un'applicazione specifica.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dai requisiti non negoziabili del tuo progetto specifico.

- Se la tua attenzione principale è proteggere strutture sensibili alla temperatura: Scegli la PECVD per il suo basso budget termico, essenziale per i dispositivi a semiconduttore multistrato.

- Se la tua attenzione principale è ottenere la massima conformità su topografie complesse: La CVD tradizionale è spesso la scelta migliore, a condizione che il substrato possa tollerare le alte temperature richieste.

- Se la tua attenzione principale è la produzione ad alto rendimento (high-throughput): Le velocità di deposizione più elevate della PECVD offrono un vantaggio significativo per l'efficienza del processo.

Comprendendo il compromesso fondamentale tra energia termica ed energia del plasma, puoi selezionare con sicurezza il metodo di deposizione che meglio si allinea ai tuoi obiettivi di fabbricazione.

Tabella Riassuntiva:

| Aspetto | PECVD | CVD Tradizionale |

|---|---|---|

| Fonte di Energia | Plasma | Termica |

| Temperatura Tipica | 200-400°C | >600°C |

| Vantaggio Chiave | Basso stress termico, alta densità | Conformità superiore |

| Ideale Per | Substrati sensibili alla temperatura | Applicazioni robuste ad alta temperatura |

Hai bisogno di una consulenza esperta sulla scelta della soluzione CVD giusta per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando con semiconduttori, dispositivi multistrato o altre applicazioni sensibili. Contattaci oggi per migliorare il tuo processo di fabbricazione con attrezzature personalizzate ed efficienti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura