Al suo interno, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) raggiunge la sua notevole versatilità separando la fonte di energia per le reazioni chimiche dalla temperatura del substrato. Utilizzando un campo elettromagnetico per creare un plasma, il PECVD genera specie chimiche altamente reattive a basse temperature, offrendo agli operatori un controllo preciso e indipendente sui parametri che definiscono le proprietà finali di un film sottile.

Il vantaggio fondamentale del PECVD è la sua capacità di disaccoppiare l'energia di reazione dall'energia termica. Ciò consente la deposizione di film densi e di alta qualità a temperature sufficientemente basse da proteggere le strutture sottostanti sensibili, fornendo al contempo molteplici "leve" indipendenti per la messa a punto delle caratteristiche del film.

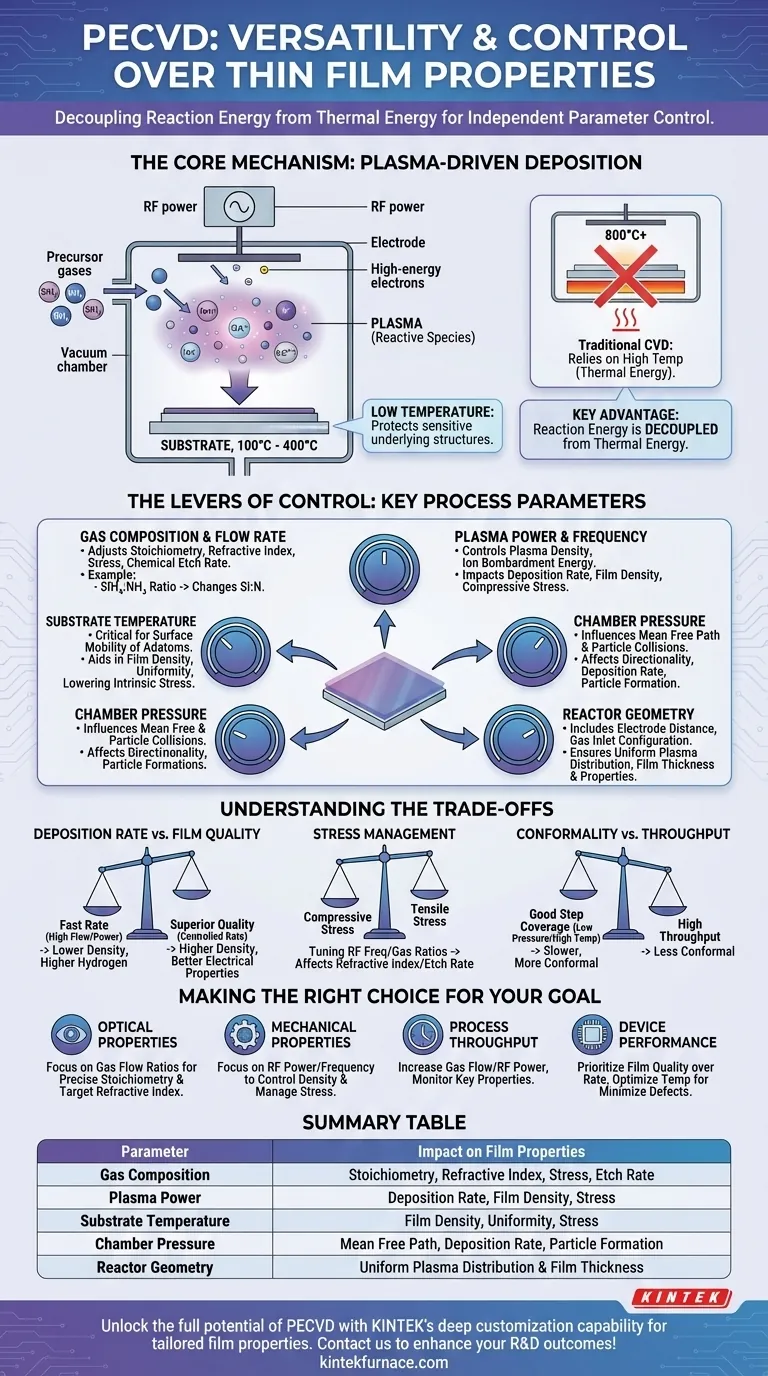

Il Meccanismo Principale: Deposizione Controllata dal Plasma

Per comprendere il controllo del PECVD, devi prima capire la sua fondamentale differenza rispetto alla Deposizione Chimica da Vapore (CVD) tradizionale, che si basa esclusivamente su alte temperature per guidare le reazioni.

Creazione di Specie Reattive a Basse Temperature

In un sistema PECVD, gas precursori come il silano (SiH₄) vengono introdotti in una camera a vuoto. Un campo elettrico RF (radiofrequenza) applicato energizza gli elettroni liberi, che poi si scontrano con le molecole di gas neutro.

Queste collisioni ad alta energia rompono le molecole di gas in un mix di ioni, radicali e altre specie eccitate, collettivamente note come plasma. Queste specie radicaliche sono altamente reattive e si legano prontamente alla superficie del substrato per formare un film.

Disaccoppiamento dell'Energia dalla Temperatura

L'energia per la scomposizione dei gas precursori proviene dal plasma, non dal riscaldamento del substrato. Questo è il concetto più importante in assoluto.

Poiché il substrato non deve essere riscaldato a 800°C o più (come in alcuni processi CVD termici), il PECVD può depositare film a una temperatura molto più bassa, tipicamente tra 100°C e 400°C. Questo protegge le strutture del dispositivo preesistenti, come le interconnessioni in alluminio su un microchip, dai danni termici.

Le Leve di Controllo: Parametri Chiave del Processo

La versatilità del PECVD deriva dalla capacità di regolare indipendentemente diversi parametri di processo, ognuno dei quali influenza l'ambiente del plasma e, di conseguenza, il film finale.

Composizione del Gas e Portata

I gas specifici introdotti nella camera e le loro portate relative determinano direttamente la stechiometria, o composizione chimica, del film.

Ad esempio, durante la deposizione di nitruro di silicio (SiNₓ), la regolazione del rapporto tra silano (SiH₄) e ammoniaca (NH₃) modificherà il rapporto silicio-azoto nel film finale. Ciò ha un impatto diretto sull'indice di rifrazione, sullo stress e sulla velocità di incisione chimica del film.

Potenza e Frequenza del Plasma

La potenza RF applicata agli elettrodi controlla la densità del plasma e l'energia del bombardamento ionico.

Una potenza maggiore generalmente aumenta la dissociazione dei gas precursori, portando a un tasso di deposizione più rapido. Tuttavia, aumenta anche il bombardamento ionico sul substrato, il che può aumentare la densità del film e lo stress compressivo, ma può anche causare danni se non controllato.

Temperatura del Substrato

Sebbene il PECVD sia un processo a "bassa temperatura", la temperatura del substrato rimane una manopola di controllo critica.

Un riscaldamento modesto fornisce mobilità superficiale agli atomi che arrivano (adatomi), permettendo loro di trovare siti a energia inferiore. Questo aiuta a creare un film più denso, più uniforme e con uno stress intrinseco inferiore.

Pressione della Camera

La pressione operativa all'interno della camera influenza il libero percorso medio delle particelle, ovvero la distanza media percorsa da una particella prima di scontrarsi con un'altra.

Una pressione più bassa si traduce in un minor numero di collisioni in fase gassosa e in una deposizione più direzionale, mentre una pressione più alta può aumentare la velocità di deposizione e il potenziale di formazione di particelle indesiderate.

Geometria del Reattore

Il design fisico del reattore, inclusa la distanza tra gli elettrodi e la configurazione dell'ingresso del gas, influisce direttamente sull'uniformità del plasma.

Un reattore ben progettato assicura che il plasma sia distribuito uniformemente sul substrato, risultando in un film con spessore e proprietà uniformi dal centro al bordo.

Comprendere i Compromessi

Ottenere una specifica proprietà del film spesso implica bilanciare fattori contrastanti. Un vero controllo del processo richiede la comprensione di questi compromessi.

Velocità di Deposizione vs. Qualità del Film

Spesso, le condizioni di deposizione più rapide non producono il film della massima qualità. L'aumento del flusso di gas e della potenza RF per massimizzare la produttività può portare a una minore densità del film, a un maggiore contenuto di idrogeno e a proprietà elettriche inferiori. Una deposizione più lenta e controllata di solito produce un film superiore.

Gestione dello Stress

Quasi tutti i film depositati presentano un certo livello di stress intrinseco (sia compressivo che di trazione), che può causare l'incurvamento dei wafer o la rottura dei film. Sebbene parametri come la frequenza RF e i rapporti dei gas possano essere utilizzati per sintonizzare lo stress verso uno stato neutro, queste regolazioni influenzeranno quasi certamente altre proprietà chiave come l'indice di rifrazione o la velocità di incisione.

Conformità e Copertura del Gradino

La copertura di topografie complesse e tridimensionali è una sfida significativa. Sebbene il PECVD possa essere ottimizzato per una migliore conformità, è generalmente meno conforme rispetto a processi come la Deposizione a Strati Atomici (ALD). Il raggiungimento di una buona copertura del gradino spesso richiede pressioni più basse e temperature più alte per promuovere la diffusione superficiale, il che potrebbe essere in conflitto con altri obiettivi del processo come l'elevata produttività.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione specifica determinerà quali parametri sono più critici da controllare.

- Se il tuo obiettivo primario sono le proprietà ottiche (es. rivestimenti antiriflesso): Concentrati sul controllo preciso dei rapporti di flusso del gas per fissare la stechiometria e raggiungere l'indice di rifrazione desiderato.

- Se il tuo obiettivo primario sono le proprietà meccaniche (es. maschere dure o strati di passivazione): Concentrati sulla messa a punto della potenza e della frequenza RF per controllare la densità del film e gestire lo stress intrinseco.

- Se il tuo obiettivo primario è la produttività del processo: Aumenta attentamente le portate di gas e la potenza RF, monitorando continuamente le proprietà chiave del film per assicurarti che rimangano entro la tua finestra di processo accettabile.

- Se il tuo obiettivo primario sono le prestazioni del dispositivo (es. dielettrici di gate): Prioritizza la qualità del film rispetto alla velocità, utilizzando una temperatura ottimizzata e una deposizione più lenta per minimizzare i difetti e garantire eccellenti caratteristiche elettriche.

Comprendendo queste leve fondamentali e le loro interazioni, puoi passare dal semplice utilizzo di una ricetta all'ingegneria di un materiale per la sua funzione prevista.

Tabella riassuntiva:

| Parametro | Impatto sulle Proprietà del Film |

|---|---|

| Composizione del Gas | Determina stechiometria, indice di rifrazione, stress e velocità di incisione |

| Potenza del Plasma | Influenza la velocità di deposizione, la densità del film e lo stress |

| Temperatura del Substrato | Influisce sulla densità, uniformità e stress del film |

| Pressione della Camera | Controlla il libero percorso medio, la velocità di deposizione e la formazione di particelle |

| Geometria del Reattore | Garantisce una distribuzione uniforme del plasma e lo spessore del film |

Sblocca il pieno potenziale del PECVD per il tuo laboratorio! Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per proprietà del film su misura. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi risultati di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche