Nella sua essenza, l'MPCVD ottiene un controllo superiore della temperatura consentendo la regolazione fluida e continua della potenza a microonde. Questa precisa regolazione dell'energia governa direttamente l'intensità del plasma all'interno della camera di reazione, garantendo l'ambiente termico costante richiesto per la sintesi di diamanti di alta qualità.

La temperatura stabile nell'MPCVD non significa semplicemente mantenere un punto di riferimento; è il fattore abilitante fondamentale del processo. Impedisce guasti fisici catastrofici garantendo al contempo che le delicate reazioni chimiche procedano correttamente, rendendo possibile una crescita del diamante veloce e di alta qualità.

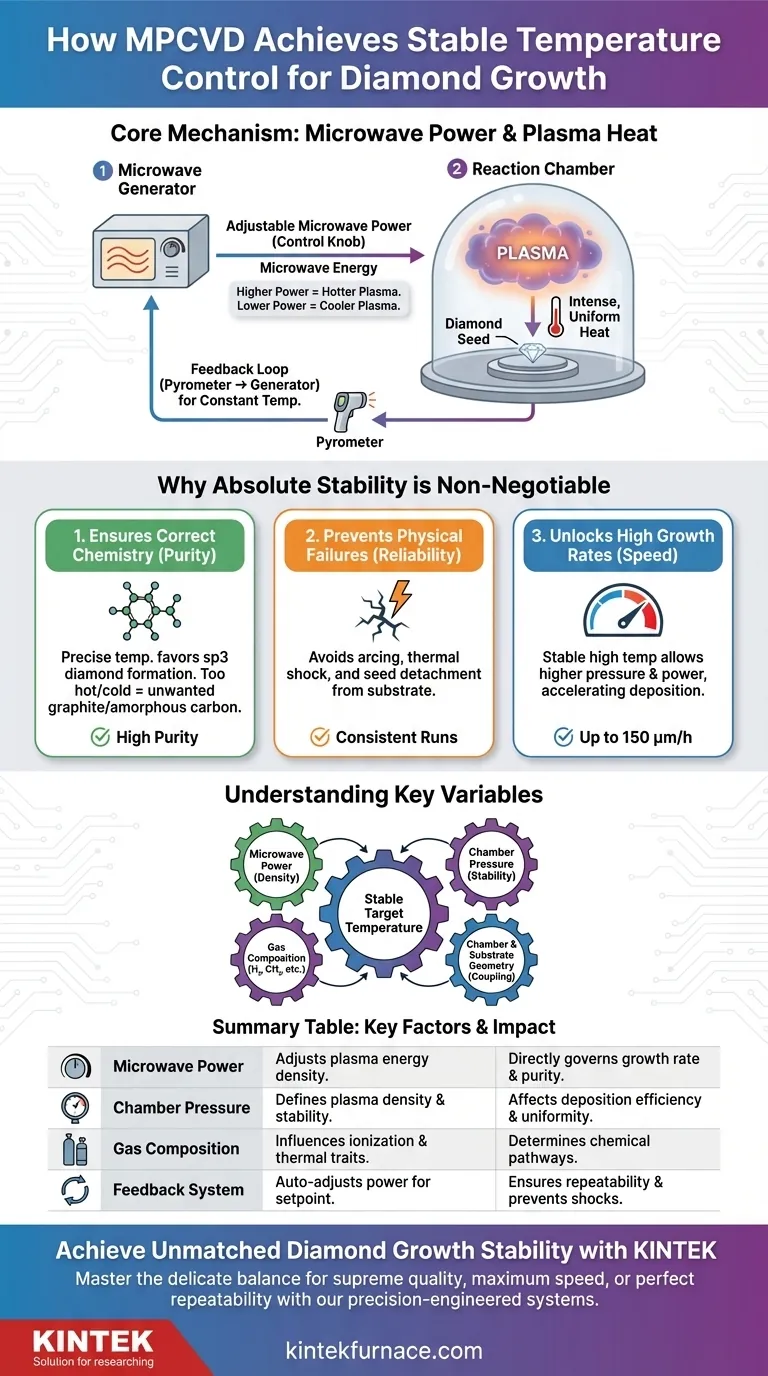

Il meccanismo centrale: dalle microonde al calore del plasma

Per comprendere il controllo della temperatura, è necessario prima capire come viene generato il calore. Nell'MPCVD, il calore non proviene da un elemento riscaldante tradizionale, ma dal plasma stesso.

Come le microonde eccitano il plasma

Il processo inizia quando una miscela di gas (tipicamente idrogeno, metano e talvolta azoto o ossigeno) viene introdotta in una camera a bassa pressione.

L'energia a microonde viene quindi diretta nella camera. Questa energia eccita gli elettroni nel gas, facendoli oscillare violentemente e collidere con altri atomi e molecole.

Questa reazione a catena di collisioni strappa gli elettroni dagli atomi, creando un gas ionizzato ad alta densità noto come plasma. L'immensa energia derivante da queste collisioni costanti è ciò che genera il calore intenso e uniforme.

La potenza a microonde come manopola di controllo

La temperatura del plasma è una funzione diretta della sua densità energetica. Aumentando o diminuendo con precisione la potenza a microonde in ingresso, il sistema può regolare direttamente l'intensità delle collisioni atomiche.

Questa relazione è la chiave per il controllo. Più potenza equivale a un plasma più caldo e denso; meno potenza equivale a uno più freddo e meno denso. I moderni sistemi MPCVD utilizzano sofisticati loop di feedback, in cui un pirometro misura la temperatura del substrato e regola automaticamente l'uscita del generatore a microonde per mantenere la temperatura target con eccezionale stabilità.

Perché la stabilità assoluta non è negoziabile

Lievi fluttuazioni di temperatura possono avere conseguenze importanti durante la crescita del diamante. La stabilità fornita dalla regolazione della potenza a microonde è cruciale per tre ragioni principali.

1. Garantire la corretta chimica del diamante

La deposizione del diamante è un processo chimico altamente dipendente dalla temperatura. I gas di reazione devono scomporsi in gruppi atomici specifici (come H, CH3) che partecipano alla crescita.

Se la temperatura è troppo bassa, la velocità di reazione rallenta drasticamente. Se è troppo alta, può favorire la formazione di materiali indesiderati come grafite o altre forme di carbonio amorfo, rovinando la purezza e la struttura del diamante. Una temperatura stabile assicura che le reazioni chimiche procedano alla velocità ottimale per la formazione di carbonio legato sp3 (diamante).

2. Prevenire guasti fisici alla crescita

L'instabilità della temperatura è una causa principale di fallimenti nelle esecuzioni di crescita. Come notato nel materiale sorgente, una potenza incoerente può portare ad arco elettrico o al fallimento della fiamma al plasma.

Questi eventi causano rapidi shock termici al substrato. Lo stress risultante può causare il distacco fisico dei cristalli seme microscopici di diamante dalla superficie del substrato, terminando immediatamente il processo di crescita e sprecando l'intero lotto.

3. Sbloccare elevate velocità di crescita

Un ambiente a temperatura stabile e controllato con precisione consente agli operatori di spingere il processo ai suoi limiti. Mantenendo una finestra termica ottimale, è possibile aumentare sia la pressione della camera che la potenza a microonde.

Ciò aumenta la concentrazione e l'attività delle specie reattive nel plasma, accelerando drasticamente il tasso di deposizione. Questo controllo è il modo in cui l'MPCVD raggiunge velocità di crescita fino a 150 μm/h, ordini di grandezza superiori rispetto ai metodi meno stabili.

Comprendere le variabili chiave

Sebbene la potenza a microonde sia la leva di controllo principale, non opera nel vuoto. Ottenere una temperatura target stabile richiede il bilanciamento di diversi fattori interdipendenti.

Potenza rispetto alla pressione

L'aumento della potenza a microonde spesso richiede una regolazione corrispondente della pressione della camera. Questi due parametri lavorano insieme per definire la densità, la forma e la temperatura del plasma. Uno squilibrio può portare a un plasma instabile o inefficiente.

Composizione del gas

La specifica miscela di gas (H2, CH4, N2, ecc.) influisce direttamente sulle caratteristiche del plasma. Gas diversi si ionizzano a diversi livelli di energia, il che significa che la ricetta del gas deve essere considerata nelle impostazioni di potenza necessarie per raggiungere una temperatura target.

Geometria del substrato e della camera

L'assetto fisico, incluso il materiale del supporto del substrato e le dimensioni della cavità risonante, influenza il modo in cui l'energia a microonde si accoppia con il gas. Un sistema ben progettato garantisce un trasferimento di energia efficiente e una palla di plasma uniforme, fondamentale per un riscaldamento costante su tutto il substrato.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio al controllo della temperatura dovrebbe allinearsi con il tuo obiettivo primario per la crescita del diamante.

- Se il tuo obiettivo principale è la massima qualità e purezza: Devi mantenere una finestra di temperatura molto ristretta e stabile per prevenire la formazione di carbonio non diamantino e ridurre al minimo i difetti cristallini.

- Se il tuo obiettivo principale è la velocità di crescita più rapida possibile: Opererai all'estremità superiore dell'intervallo di temperatura stabile, il che richiede un sistema robusto in grado di fornire una potenza a microonde elevata e continua senza fluttuazioni.

- Se il tuo obiettivo principale è la ripetibilità da un ciclo all'altro: Devi fare affidamento su un sistema di controllo a feedback ben calibrato e automatizzato (pirometro al generatore di potenza) per eliminare l'errore umano e garantire risultati coerenti.

In definitiva, padroneggiare il controllo della temperatura nell'MPCVD significa padroneggiare l'erogazione precisa dell'energia a microonde al plasma.

Tabella riassuntiva:

| Fattore chiave | Ruolo nel controllo della temperatura | Impatto sulla crescita del diamante |

|---|---|---|

| Potenza a microonde | Manopola di controllo primaria; regola la densità energetica del plasma. | Governa direttamente la velocità di crescita e la purezza chimica. |

| Pressione della camera | Lavora con la potenza per definire la densità e la stabilità del plasma. | Influisce sull'efficienza e sull'uniformità della deposizione. |

| Composizione del gas | Influenza l'ionizzazione del plasma e le caratteristiche termiche. | Determina i percorsi chimici per la formazione del diamante. |

| Sistema di feedback | Utilizza il pirometro per regolare automaticamente la potenza per la stabilità del setpoint. | Garantisce la ripetibilità e previene gli shock termici. |

Ottieni una stabilità di crescita del diamante senza pari con KINTEK

Padroneggiare il delicato equilibrio tra temperatura, pressione e potenza è la chiave per una sintesi di diamanti MPCVD di successo. Sia che il tuo obiettivo sia la qualità cristallina suprema, la massima velocità di crescita o una perfetta ripetibilità da lotto a lotto, hai bisogno di un sistema a forno progettato per la precisione e la stabilità.

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Tubo, Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD specializzati, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche per lo sviluppo di materiali avanzati.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono portare stabilità e precisione ai vostri processi più critici.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali