In sintesi, il riscaldamento a induzione riduce i costi energetici attraverso due meccanismi principali: un'efficienza energetica superiore e l'eliminazione dei tempi morti sprecati. A differenza dei forni tradizionali che devono riscaldare un'intera camera, l'induzione genera calore direttamente all'interno del pezzo, convertendo fino al 90% della sua energia in calore utile, rispetto a un minimo del 45% per molti metodi convenzionali.

Il vantaggio fondamentale dell'induzione è la precisione. Riscaldando solo il pezzo e solo quando necessario, minimizza le due maggiori fonti di spreco energetico nel riscaldamento industriale: la dispersione di calore nell'ambiente e l'energia consumata per mantenere un forno caldo durante i periodi di inattività.

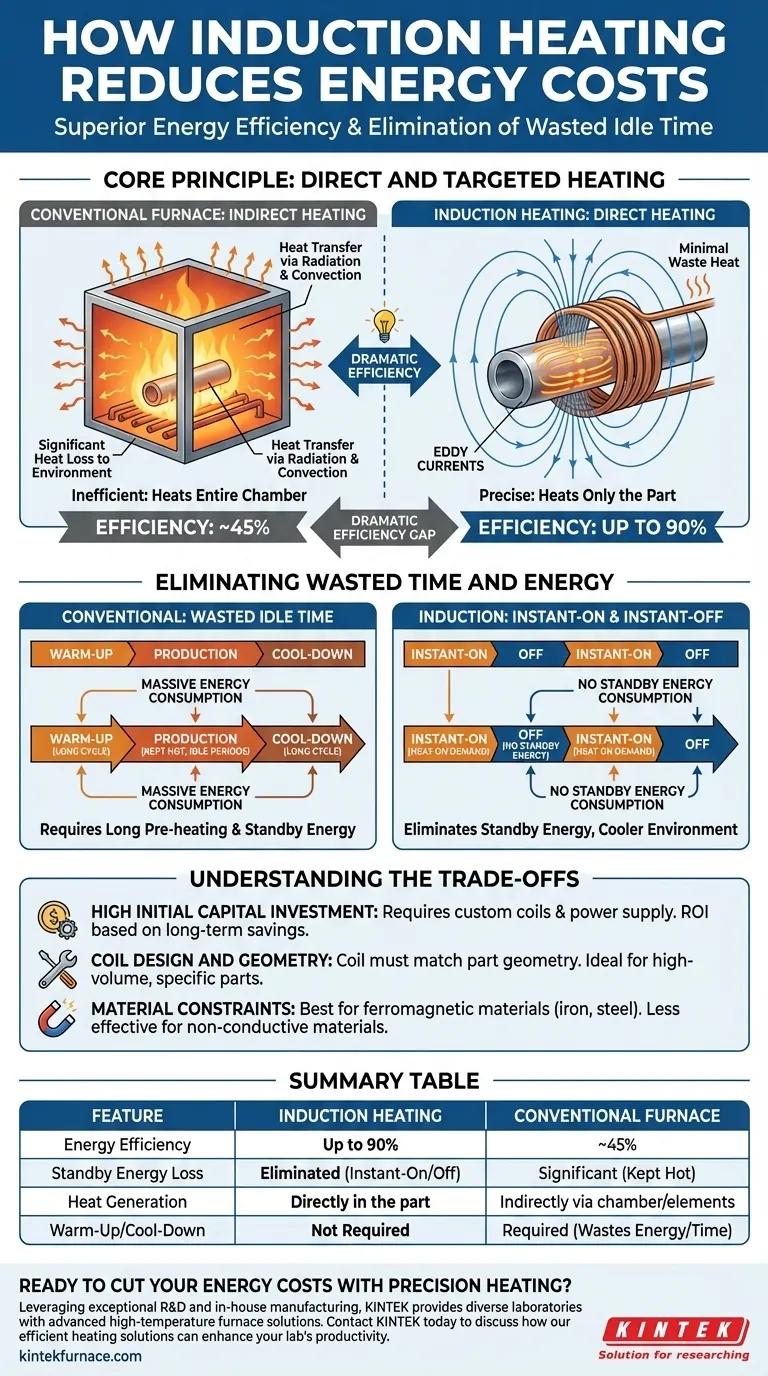

Il Principio Fondamentale: Riscaldamento Diretto e Mirato

Per comprendere il risparmio sui costi, è necessario prima capire quanto sia fondamentalmente diverso il riscaldamento a induzione da un forno convenzionale. È la differenza tra far bollire l'acqua in una pentola su un fornello e riscaldarla con un forno a microonde.

Come l'Induzione Genera Calore

Il riscaldamento a induzione utilizza una potente corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un campo magnetico dinamico attorno alla bobina.

Quando un pezzo conduttivo (come l'acciaio) viene posizionato all'interno di questo campo, il campo induce correnti elettriche, note come correnti parassite, direttamente all'interno del materiale. La resistenza naturale del materiale al flusso di queste correnti genera calore preciso, rapido e localizzato.

Efficienza per Design

Un forno tradizionale a combustibile o a resistenza elettrica funziona tramite riscaldamento indiretto. Prima riscalda una camera interna o elementi riscaldanti, che poi trasferiscono quel calore al pezzo tramite irraggiamento e convezione. Questo processo è intrinsecamente inefficiente.

Una parte significativa dell'energia viene sprecata per riscaldare le pareti del forno, lo sportello e l'aria circostante. Al contrario, il metodo di riscaldamento diretto dell'induzione converte quasi tutta l'energia elettrica assorbita in calore effettivo all'interno del pezzo. Questo spiega il drammatico divario di efficienza, con l'induzione che raggiunge fino al 90% di efficienza rispetto al 45% tipico di un forno a batch.

Eliminazione di Tempo ed Energia SprecatI

Oltre alla pura efficienza di conversione, il modello operativo dell'induzione crea significativi risparmi energetici secondari che si accumulano nel tempo.

Nessun Ciclo di Riscaldamento o Raffreddamento

I forni convenzionali richiedono lunghi cicli di preriscaldamento per raggiungere la temperatura operativa e devono spesso essere mantenuti caldi tra un turno e l'altro o tra un lotto e l'altro per evitare di ripetere questo processo, consumando enormi quantità di energia senza produrre nulla.

I sistemi a induzione sono istantanei all'accensione e allo spegnimento. Il calore viene generato nel momento in cui viene applicata la potenza e si ferma nel momento in cui viene spento. Questa capacità di "calore su richiesta" elimina completamente il consumo energetico in standby.

Ridotta Dispersione di Calore nell'Ambiente

Poiché il calore viene generato all'interno del pezzo, la bobina di induzione stessa rimane fredda. Ciò si traduce in pochissimo calore di scarto irradiato nell'ambiente di lavoro circostante.

Questo non solo consente di risparmiare l'energia che sarebbe andata persa, ma contribuisce anche a un ambiente di lavoro più fresco, più sicuro e più confortevole, riducendo potenzialmente il carico sui sistemi HVAC della fabbrica.

Comprendere i Compromessi

Sebbene altamente efficiente, il riscaldamento a induzione non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei suoi limiti specifici.

Elevato Investimento di Capitale Iniziale

Il costo iniziale di un sistema di riscaldamento a induzione, inclusi l'alimentatore e le bobine personalizzate, è tipicamente superiore a quello di un semplice forno convenzionale. Il ritorno sull'investimento è calcolato attraverso il risparmio energetico e operativo a lungo termine.

Design e Geometria della Bobina

L'efficienza di un sistema a induzione dipende fortemente dal design della bobina. La bobina deve essere attentamente progettata per adattarsi alla geometria del pezzo da riscaldare.

Ciò rende l'induzione ideale per la produzione dedicata e ad alto volume di pezzi specifici, ma meno flessibile di un forno a batch per riscaldare un'ampia varietà di forme e dimensioni al volo senza cambiare la bobina.

Vincoli Materiali

L'induzione funziona meglio su materiali elettricamente conduttivi, in particolare metalli ferromagnetici come ferro e acciaio. È meno efficace o del tutto inadatta per materiali non conduttivi come ceramiche o molti polimeri senza l'uso di un suscettore conduttivo.

Fare la Scelta Giusta per il Tuo Processo

La decisione di adottare il riscaldamento a induzione deve basarsi su un'analisi chiara degli obiettivi di produzione e delle realtà operative.

- Se il tuo obiettivo principale è la produzione ad alto volume e ripetibile: L'induzione offre velocità, consistenza ed efficienza energetica per pezzo impareggiabili.

- Se il tuo obiettivo principale è la riduzione dei costi operativi a lungo termine: La significativa riduzione del consumo energetico derivante dall'induzione spesso fornisce un ritorno sull'investimento iniziale chiaro e convincente.

- Se il tuo obiettivo principale è il riscaldamento flessibile per pezzi diversi e a basso volume: La necessità di bobine specifiche per i pezzi potrebbe rendere un forno a batch convenzionale una scelta più pratica.

In definitiva, comprendere questi principi ti consente di guardare oltre il costo iniziale e di valutare l'induzione in base al suo impatto totale sull'efficienza del tuo processo e sul tuo bilancio.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento a Induzione | Forno Convenzionale |

|---|---|---|

| Efficienza Energetica | Fino al 90% | Tipicamente ~45% |

| Perdita di Energia in Standby | Eliminata (Accensione/Spegnimento Istantaneo) | Significativa (Mantenuto Caldo) |

| Generazione di Calore | Direttamente nel pezzo | Indirettamente tramite camera/elementi |

| Riscaldamento/Raffreddamento | Non Richiesto | Richiesto (Spreco di Energia/Tempo) |

Pronto a ridurre i costi energetici con un riscaldamento di precisione?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo e rotanti, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Contatta KINTEL oggi stesso per discutere come le nostre efficienti soluzioni di riscaldamento possono migliorare la produttività del tuo laboratorio e ridurre significativamente le tue spese operative.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti