Alla sua base, il riscaldamento a induzione migliora il controllo qualità trasformando il processo di riscaldamento da un'arte esterna, spesso inconsistente, in una scienza interna altamente ripetibile. Fornisce energia precisa e mirata esattamente dove è necessaria, minimizzando le incongruenze ed eliminando virtualmente i difetti comuni causati da una distribuzione non uniforme della temperatura o dal surriscaldamento.

Il vantaggio principale dell'induzione non è solo riscaldare più velocemente o in modo più efficiente, ma raggiungere una ripetibilità senza precedenti. Controllando direttamente il campo elettromagnetico, si ottiene un controllo diretto sul calore generato all'interno del pezzo stesso, assicurando che ogni singolo prodotto in un lotto riceva esattamente lo stesso trattamento termico.

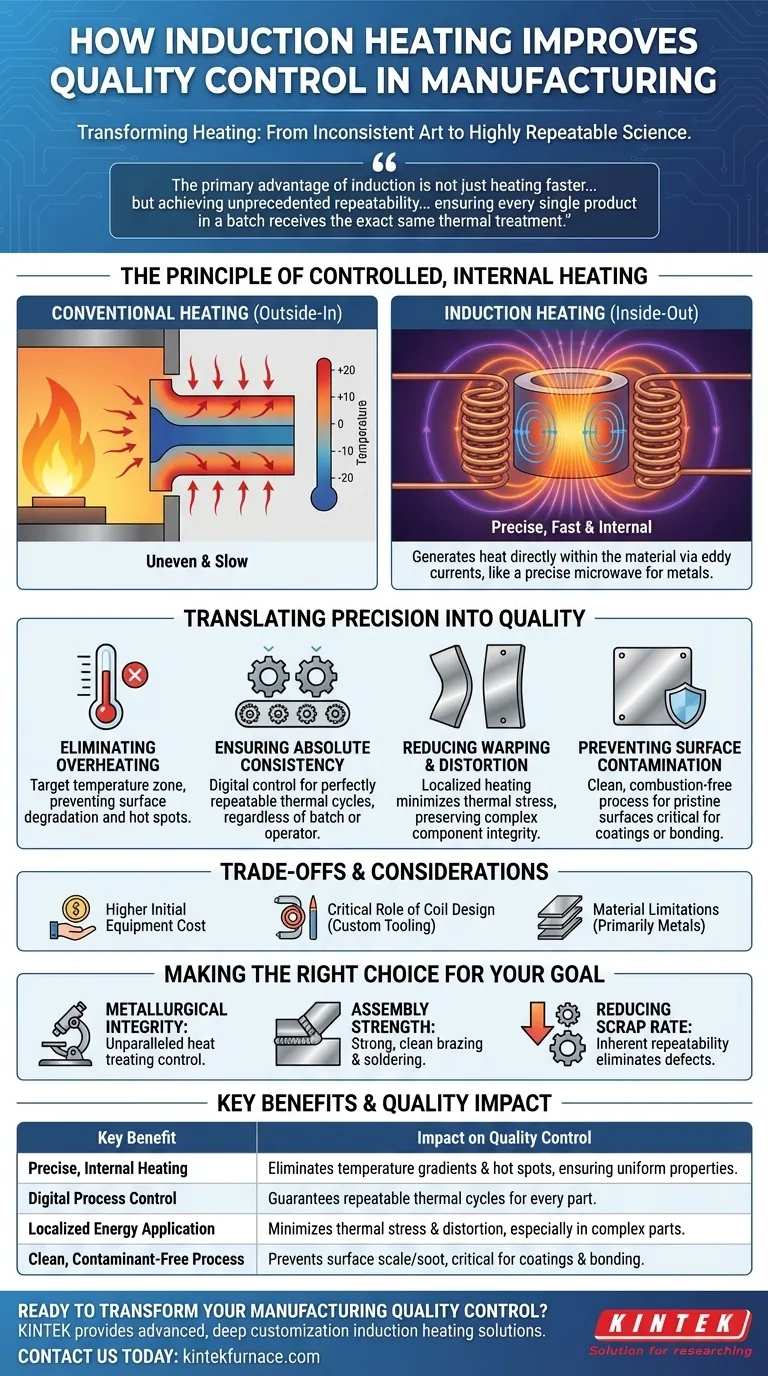

Il Principio del Riscaldamento Interno Controllato

Per capire come l'induzione migliora la qualità, devi prima capire perché è fondamentalmente diversa dai metodi di riscaldamento tradizionali come forni o torce.

Come l'Induzione Differisce dal Riscaldamento Convenzionale

I metodi convenzionali riscaldano un pezzo dall'esterno verso l'interno utilizzando convezione o irraggiamento. Questo processo è lento e spesso crea un gradiente di temperatura non uniforme tra la superficie e il nucleo del materiale.

Il riscaldamento a induzione funziona dall'interno verso l'esterno. Funziona come un forno a microonde preciso e ad alta potenza per i metalli, generando calore direttamente all'interno del materiale stesso.

Il Ruolo del Campo Elettromagnetico

Un sistema a induzione utilizza una corrente elettrica alternata che scorre attraverso una bobina di rame accuratamente progettata. Questa corrente genera un campo magnetico concentrato e oscillante attorno alla bobina.

Quando un pezzo conduttivo (come acciaio o alluminio) viene posizionato all'interno di questo campo, il processo di riscaldamento inizia senza alcun contatto fisico.

Generazione di Calore dall'Interno del Pezzo

Il campo magnetico induce correnti elettriche, note come correnti parassite, a fluire all'interno del pezzo. La resistenza naturale del materiale a queste correnti genera calore istantaneo e localizzato.

Poiché il calore è generato dal pezzo stesso, il processo è incredibilmente veloce, efficiente e, cosa più importante per il controllo qualità, eccezionalmente controllabile.

Tradurre la Precisione in Qualità

Questo meccanismo di riscaldamento unico risolve direttamente molte delle fonti più comuni di difetti e varianza di qualità riscontrate nella produzione.

Eliminazione del Surriscaldamento e dei Punti Caldi

Poiché il calore è generato internamente, è possibile portare una zona specifica alla temperatura target senza surriscaldare la superficie del pezzo. Ciò previene il degrado delle proprietà del materiale, un problema comune con il riscaldamento a fiamma.

Garantire una Consistenza Assoluta della Temperatura

Gli alimentatori a induzione moderni consentono un controllo digitale preciso della corrente, della tensione e della frequenza del campo. Ciò significa che è possibile creare un ciclo termico perfettamente ripetibile che è identico per ogni pezzo, indipendentemente dalla dimensione del lotto o dall'abilità dell'operatore.

Riduzione della Deformazione e della Distorsione

Riscaldando solo l'area richiesta, l'induzione minimizza lo stress termico sull'intero componente. Ciò riduce drasticamente il rischio di deformazione e distorsione, specialmente in pezzi complessi o a parete sottile.

Prevenzione della Contaminazione Superficiale

L'induzione è un processo perfettamente pulito. A differenza dei forni a combustibile, non produce sottoprodotti della combustione come fuliggine o scaglie. Ciò garantisce una superficie incontaminata, fondamentale per processi successivi come rivestimento, placcatura o incollaggio ad alta resistenza.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Riconoscere i suoi requisiti specifici è fondamentale per un'implementazione di successo.

Costo Iniziale dell'Attrezzatura

L'investimento di capitale per un sistema di riscaldamento a induzione è tipicamente superiore a quello per una semplice configurazione con torcia o un forno convenzionale. Questo costo è spesso giustificato da tassi di scarto ridotti, maggiore produttività e minor consumo energetico nel tempo.

Il Ruolo Critico della Progettazione della Bobina

La bobina a induzione non è un pezzo generico; è uno strumento personalizzato. Deve essere progettata per corrispondere alla geometria del pezzo per creare il campo magnetico preciso richiesto per un riscaldamento efficace. Una cattiva progettazione della bobina porta a scarsi risultati.

Limitazioni dei Materiali

Il riscaldamento a induzione funziona direttamente solo su materiali elettricamente conduttivi, principalmente metalli. Materiali non conduttivi come plastica o ceramica possono essere riscaldati indirettamente utilizzando un "suscettore" conduttivo, ma il processo è meno efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di adottare l'induzione dovrebbe essere guidata dai tuoi specifici obiettivi di qualità.

- Se il tuo obiettivo principale è l'integrità metallurgica: L'induzione offre un controllo impareggiabile per il trattamento termico, garantendo durezza e profondità di tempra costanti senza compromettere il materiale del nucleo.

- Se il tuo obiettivo principale è la resistenza dell'assemblaggio: Usa l'induzione per la brasatura o la saldatura per creare giunti forti e puliti riscaldando con precisione solo l'area del giunto, prevenendo danni termici ai componenti vicini.

- Se il tuo obiettivo principale è la riduzione del tasso di scarto: L'intrinseca ripetibilità dell'induzione elimina virtualmente i difetti dovuti a riscaldamento inconsistente, riducendo drasticamente i costi di scarto e rilavorazione.

Controllando il flusso di energia all'interno del materiale stesso, il riscaldamento a induzione ti offre il massimo controllo sulla qualità e sulla consistenza del tuo prodotto finale.

Tabella riassuntiva:

| Vantaggio Chiave | Impatto sul Controllo Qualità |

|---|---|

| Riscaldamento Preciso e Interno | Elimina i gradienti di temperatura e i punti caldi, garantendo proprietà uniformi del materiale. |

| Controllo Digitale del Processo | Garantisce cicli termici ripetibili per ogni pezzo, indipendentemente dall'abilità dell'operatore. |

| Applicazione Localizzata dell'Energia | Minimizza lo stress termico e la distorsione, specialmente in componenti complessi o a parete sottile. |

| Processo Pulito e Senza Contaminanti | Previene la formazione di scaglie o fuliggine superficiali, fondamentale per rivestimenti, placcature o incollaggi ad alta resistenza. |

Pronto a Trasformare il Tuo Controllo Qualità di Produzione?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi settori soluzioni avanzate di riscaldamento a induzione. La nostra linea di prodotti, che include bobine e sistemi a induzione progettati su misura, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche, assicurandoti di raggiungere il massimo in termini di ripetibilità, efficienza e riduzione dei difetti.

Contattaci oggi per discutere come la nostra tecnologia di riscaldamento a induzione può risolvere le tue specifiche sfide di qualità e aumentare i tuoi profitti.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura