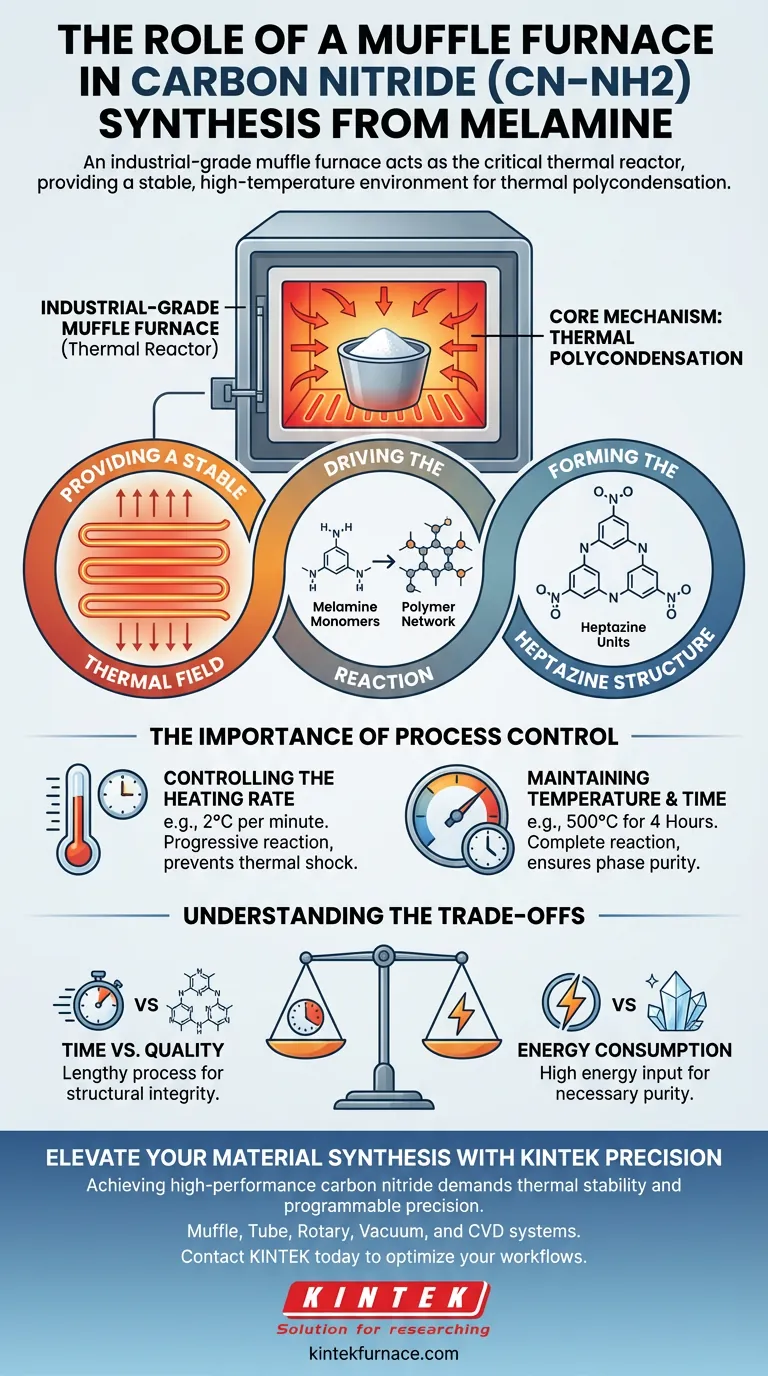

Una fornace a muffola di grado industriale funge da reattore termico critico nella sintesi del carbonitruro (CN–NH2) dalla melamina. La sua funzione principale è quella di fornire un ambiente stabile ad alta temperatura che guida la policondensazione termica dei monomeri in una struttura polimerica coesa.

La fornace a muffola non si limita a riscaldare il materiale; crea un campo termico precisamente controllato che garantisce la reazione completa dei precursori in unità eptaziniche stabili.

Il Meccanismo Fondamentale: Policondensazione Termica

Fornire un Campo Termico Stabile

Il requisito fondamentale per la sintesi del carbonitruro è un campo termico stabile ad alta temperatura.

La fornace a muffola isola l'ambiente di reazione, garantendo una distribuzione uniforme del calore. Questa stabilità è essenziale per avviare le modifiche chimiche necessarie a trasformare il materiale grezzo.

Guidare la Reazione

Il processo si basa sulla policondensazione termica.

Attraverso il calore applicato, la fornace forza i monomeri di melamina a legarsi tra loro. Questo guida la transizione da molecole semplici e distinte a una rete polimerica complessa e connessa.

Formare la Struttura Eptazinica

L'obiettivo finale di questo trattamento termico è la formazione della struttura dell'unità eptazinica.

Questa unità strutturale determina le proprietà del materiale carbonitruro finale. La fornace a muffola garantisce che l'apporto energetico sia sufficiente a creare questi specifici legami molecolari.

L'Importanza del Controllo del Processo

Controllare la Velocità di Riscaldamento

La precisione è più critica del calore grezzo. Il riferimento primario evidenzia una velocità di riscaldamento controllata, come 2 °C al minuto.

Un aumento lento e costante consente al materiale di reagire progressivamente. Ciò previene shock termici o rapida volatilizzazione che potrebbero interrompere la formazione della struttura ordinata.

Mantenere Temperatura e Tempo

Una volta raggiunta la temperatura target, questa deve essere mantenuta rigorosamente costante.

Per il carbonitruro, un protocollo tipico prevede il mantenimento a 500 °C per 4 ore. Questo "tempo di ammollo" garantisce che ogni porzione del precursore subisca la reazione completa, senza lasciare monomeri non reagiti.

Comprendere i Compromessi

Tempo vs. Qualità

I parametri specifici richiesti per questa sintesi (ad es. 2 °C/min) comportano un processo lungo.

Tentare di accelerare la sintesi aumentando la velocità di riscaldamento può compromettere l'integrità del materiale. Si scambia la velocità di produzione per la completezza della reazione e la stabilità della struttura eptazinica finale.

Consumo Energetico

Mantenere un'alta temperatura (500 °C) per periodi prolungati (4 ore) richiede un significativo apporto energetico.

Tuttavia, questa spesa energetica è non negoziabile per ottenere la necessaria purezza di fase. Ridurre il tempo di mantenimento per risparmiare energia spesso si traduce in un prodotto instabile o impuro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua sintesi di carbonitruro, dai priorità alle funzioni di controllo programmabile della fornace.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Dai priorità a una velocità di riscaldamento lenta e controllata (ad es. 2 °C/min) per garantire la corretta formazione delle unità eptaziniche senza shock termici.

- Se il tuo obiettivo principale è la Completezza della Reazione: Assicurati che la fornace possa mantenere la temperatura target (ad es. 500 °C) senza fluttuazioni per l'intera durata (ad es. 4 ore).

Una regolazione termica precisa fa la differenza tra un aggregato sciolto di monomeri e un polimero di carbonitruro ad alte prestazioni.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Sintesi | Impatto sul Prodotto Finale |

|---|---|---|

| Velocità di Riscaldamento (es. 2°C/min) | Reazione progressiva | Previene shock termici; garantisce struttura ordinata |

| Temp. di Picco (es. 500°C) | Policondensazione Termica | Guida il legame dei monomeri di melamina in polimeri |

| Tempo di Ammollo (es. 4 Ore) | Completezza della Reazione | Elimina monomeri non reagiti per purezza di fase |

| Campo Termico | Distribuzione Uniforme | Crea unità eptaziniche stabili in tutto il materiale |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere carbonitruro ad alte prestazioni richiede più del semplice calore; richiede la stabilità termica assoluta e la precisione programmabile che solo attrezzature ingegnerizzate da esperti possono fornire.

KINTEK potenzia la tua ricerca e produzione con una gamma completa di sistemi a Muffola, a Tubo, Rotativi, Sottovuoto e CVD. Supportati da R&D e produzione leader del settore, i nostri forni sono completamente personalizzabili per soddisfare le rigorose esigenze della policondensazione termica e della sintesi di materiali complessi.

Non compromettere l'integrità strutturale. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni ad alta temperatura possono ottimizzare i tuoi flussi di lavoro di laboratorio e garantire una superiore completezza della reazione.

Guida Visiva

Riferimenti

- Debin Zeng, Yuzheng Guo. CO<sub>2</sub> chemisorption and activation on carbon nitride with less amino groups boost CO<sub>2</sub> photoreduction. DOI: 10.1039/d3cy01585h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali condizioni forniscono i forni a muffola ad alta temperatura per la calcinazione della zirconia? Ottimizza la tua sintesi termica

- Qual è il ruolo di una muffola nella sintesi di nanoparticelle d'oro supportate su biochar di bambù (Au-NPs/BC)?

- Quali sono i vantaggi dei controlli programmabili in un forno a muffola? Sblocca precisione e automazione per il tuo laboratorio

- In che modo i forni a crogiolo facilitano rapidi cambi di lega? Ottieni una flessibilità di produzione senza pari

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Come un forno a resistenza industriale a scatola facilita la calcinazione della ferrite di Mn-Zn? Migliora la stabilità del processo

- Qual è lo scopo dell'utilizzo di un forno a scatola ad alta precisione per ottone a media entropia? Padronanza del controllo microstrutturale

- Quali sono le principali applicazioni di una muffola in laboratorio? Ottenere una lavorazione precisa ad alta temperatura