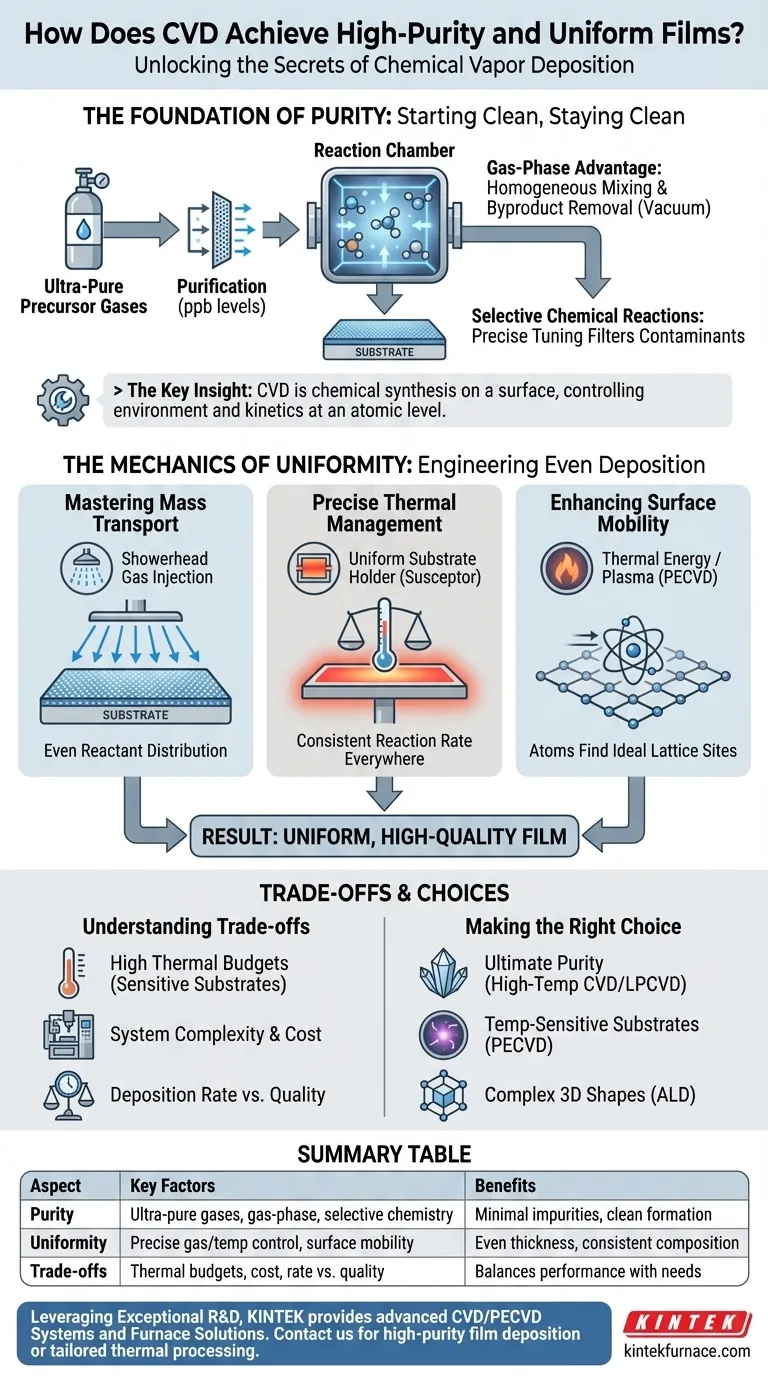

In sostanza, la deposizione chimica da vapore (CVD) ottiene i suoi film distintivi ad alta purezza e uniformi attraverso due principi fondamentali: partire da materiali di partenza eccezionalmente puri e orchestrare una reazione chimica altamente controllata direttamente sulla superficie del substrato. La purezza è assicurata utilizzando gas precursori ultra-filtrati e un ambiente di reazione che previene la contaminazione, mentre l'uniformità deriva dalla gestione precisa del flusso di gas, della temperatura e della pressione per garantire che ogni parte del substrato sperimenti le stesse condizioni di crescita.

La chiave per comprendere il CVD è considerarlo non come una semplice tecnica di rivestimento, ma come una forma di sintesi chimica su una superficie. Il suo successo nel produrre film di alta qualità dipende dal controllo dell'ambiente chimico e della cinetica di reazione a livello atomico.

La base della purezza: iniziare puliti e rimanere puliti

Ottenere un film con impurità minime è un processo a più fasi. Il CVD è progettato per impedire che i contaminanti vengano mai introdotti e per garantire che vengano depositati solo gli elementi desiderati.

Gas precursori ultra-puri

Il processo inizia molto prima che il materiale entri nella camera di reazione. I gas precursori — i blocchi chimici costitutivi del film — vengono purificati in modo straordinario, spesso con livelli di impurità misurati in parti per miliardo.

Iniziando con componenti già eccezionalmente puliti, il sistema evita intrinsecamente di introdurre contaminanti dalla fonte.

Il vantaggio della fase gassosa

La reazione in un processo CVD avviene nella fase gassosa. A differenza dei processi che coinvolgono liquidi o solidi, i gas possono essere miscelati con omogeneità quasi perfetta.

Ciò assicura che i reagenti siano distribuiti uniformemente e minimizza il rischio che aggregati non incorporati o particelle estranee rimangano intrappolati nel film in crescita. I sottoprodotti della reazione rimangono gassosi e vengono semplicemente rimossi dal sistema di scarico a vuoto.

Reazioni chimiche selettive

Il CVD si basa su una specifica reazione chimica che avviene solo in uno stretto insieme di condizioni (ad esempio, alta temperatura). L'energia fornita è sintonizzata precisamente per rompere i legami chimici desiderati nei gas precursori.

Questa selettività assicura che solo gli atomi o le molecole previste si depositino sul substrato, formando il film. Le specie gassose indesiderate o i sottoprodotti non possiedono le condizioni per reagire o aderire, filtrandoli efficacemente durante il processo di deposizione.

La meccanica dell'uniformità: ingegnerizzare una deposizione uniforme

L'uniformità del film, sia in spessore che in composizione, non è un caso. È il risultato di un'ingegneria meticolosa progettata per creare un ambiente di crescita identico su tutta la superficie del substrato.

Padroneggiare il trasporto di massa

Il sistema deve fornire una concentrazione identica di molecole di reagente a ogni millimetro quadrato del substrato. Questa è una sfida di trasporto di massa o dinamica dei fluidi.

I moderni reattori CVD utilizzano spesso progetti a "soffione" per l'iniezione di gas. Questi componenti distribuiscono i gas precursori uniformemente sopra il substrato, prevenendo aree di alta o bassa concentrazione che porterebbero a uno spessore non uniforme del film.

Gestione termica precisa

La velocità della reazione chimica nel CVD è estremamente sensibile alla temperatura. Una leggera variazione anche di pochi gradi attraverso il substrato può causare una notevole differenza nello spessore del film.

Pertanto, il supporto del substrato (o "suscettore") è progettato per un'eccezionale uniformità della temperatura. Ciò assicura che la reazione di deposizione proceda esattamente alla stessa velocità ovunque sulla superficie.

Migliorare la mobilità superficiale

Una volta che un atomo atterra sul substrato, non si blocca immediatamente in posizione. Possiede una mobilità superficiale, che gli consente di muoversi brevemente attraverso la superficie per trovare un sito a bassa energia, come la sua posizione corretta in un reticolo cristallino.

Il controllo della temperatura fornisce l'energia termica necessaria per questo movimento. Tecniche come il CVD potenziato da plasma (PECVD) utilizzano il plasma per conferire questa energia in modo più efficiente, consentendo film densi, uniformi e di alta qualità a temperature molto più basse.

Comprendere i compromessi

Sebbene potente, il CVD non è privo di sfide. La ricerca della perfezione comporta compromessi intrinseci.

Alti budget termici

Il CVD termico tradizionale richiede spesso temperature molto elevate (600-1200 °C) per guidare le reazioni chimiche. Questo alto budget termico può danneggiare o alterare gli strati sottostanti in un dispositivo complesso o essere incompatibile con substrati sensibili alla temperatura come le plastiche.

Complessità e costo del sistema

Le apparecchiature necessarie per raggiungere questo livello di controllo — sistemi ad alto vuoto, controllori di flusso di massa precisi, elementi riscaldanti uniformi e protocolli di sicurezza per gas tossici — sono intrinsecamente complessi e costosi.

Velocità di deposizione rispetto alla qualità

Spesso, i film di altissima qualità richiedono una velocità di deposizione più lenta. Una crescita più lenta dà agli atomi più tempo per trovare i loro siti reticolari ideali, ottenendo una migliore cristallinità e meno difetti. Ciò può creare un compromesso tra la perfezione del film e la produttività manifatturiera.

Fare la scelta giusta per il tuo obiettivo

La variante specifica di CVD che scegli dipende direttamente dal bilanciamento tra qualità, compatibilità dei materiali e costo richiesto dalla tua applicazione.

- Se la tua attenzione principale è la massima purezza e la perfezione cristallina: Il CVD termico standard (o una variante come l'LPCVD) è spesso la scelta migliore per creare strati epitassiali o film dielettrici impeccabili.

- Se la tua attenzione principale è la deposizione su substrati sensibili alla temperatura: Il CVD potenziato da plasma (PECVD) è la soluzione chiara, poiché utilizza l'energia del plasma per consentire una deposizione di alta qualità a temperature molto più basse.

- Se la tua attenzione principale è il rivestimento di forme 3D complesse in modo uniforme: La deposizione a strati atomici (ALD), una sottoclasse del CVD, offre una conformità senza pari depositando il film uno strato atomico alla volta.

Comprendendo questi principi fondamentali di purezza e uniformità, puoi selezionare e ottimizzare efficacemente una strategia di deposizione per raggiungere i tuoi obiettivi materiali specifici.

Tabella riassuntiva:

| Aspetto | Fattori chiave | Vantaggi |

|---|---|---|

| Purezza | Gas precursori ultra-puri, reazioni in fase gassosa, chimica selettiva | Impurità minime, formazione di film puliti |

| Uniformità | Flusso di gas preciso, controllo della temperatura, mobilità superficiale | Spessore uniforme, composizione costante su tutto il substrato |

| Compromessi | Alti budget termici, complessità del sistema, velocità di deposizione vs. qualità | Bilancia le prestazioni con la compatibilità dei materiali e il costo |

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con avanzate soluzioni di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di deposizione di film ad alta purezza o di un trattamento termico su misura, forniamo soluzioni affidabili ed efficienti per migliorare la tua ricerca e produzione. Contattaci oggi per discutere come KINTEK può supportare i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio