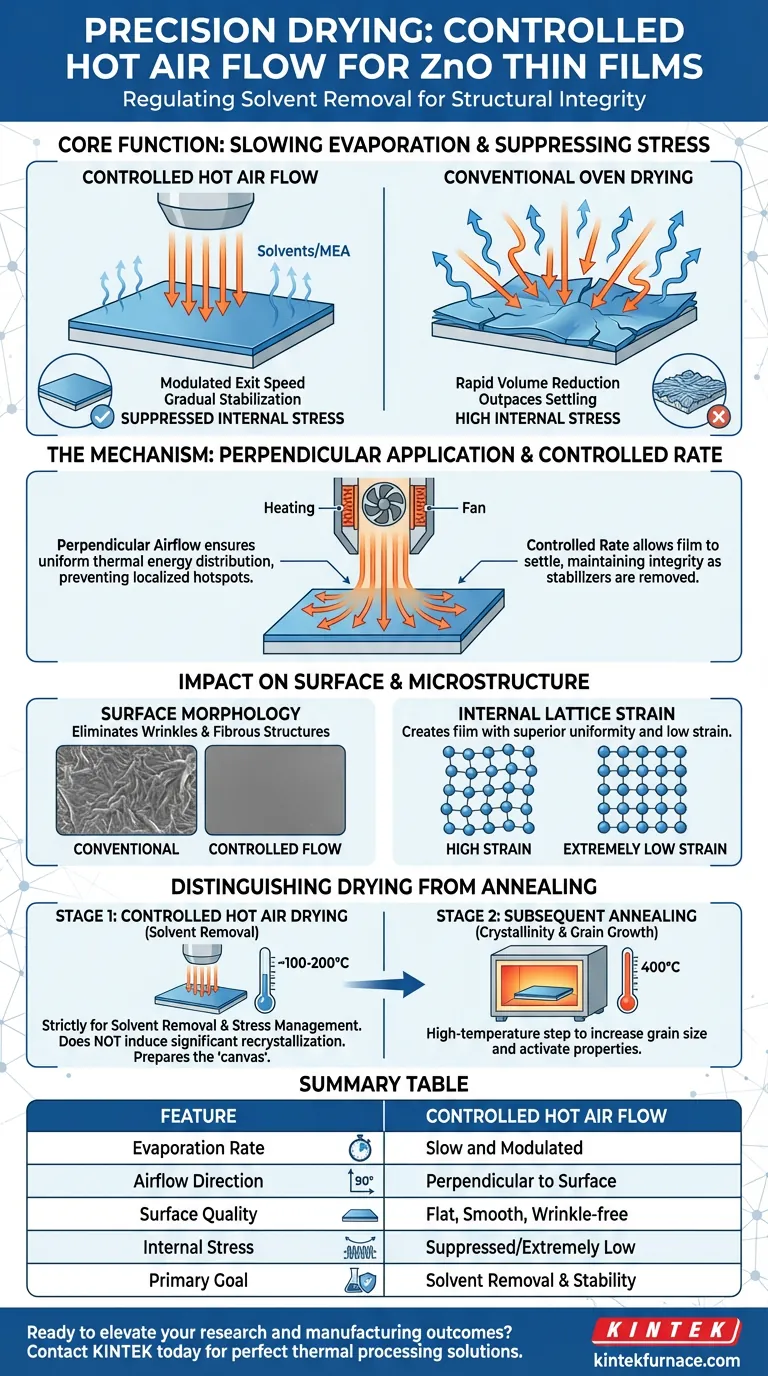

Il trattamento con flusso di aria calda controllata funge da meccanismo di precisione per regolare la velocità di rimozione del solvente durante la fase di essiccazione della produzione di film sottili di ossido di zinco (ZnO). Applicando calore perpendicolarmente alla superficie del film, questo processo rallenta deliberatamente l'evaporazione di solventi e stabilizzanti come la monoetanolammina (MEA), prevenendo i danni strutturali spesso causati da un'essiccazione rapida.

La funzione principale di questo trattamento è sopprimere le tensioni interne causate dal restringimento. Moderando la velocità di evaporazione, garantisce una superficie più piatta e uniforme, priva delle rughe e delle strutture fibrose associate all'essiccazione convenzionale in forno.

Il Meccanismo di Riduzione dello Stress

Velocità di Evaporazione Controllata

Il meccanismo principale in gioco è la decelerazione dell'evaporazione. Nell'essiccazione standard, i solventi lasciano rapidamente il materiale, portando a una riduzione del volume che supera la capacità del materiale di stabilizzarsi.

Il flusso di aria calda controllata modula questa velocità di uscita. Ciò consente al film di stabilizzarsi gradualmente, mantenendo la sua integrità strutturale mentre gli stabilizzanti (MEA) vengono rimossi.

Applicazione Perpendicolare

La direzionalità del flusso d'aria è fondamentale. L'applicazione dell'aria calda perpendicolarmente garantisce che l'energia termica e il flusso d'aria siano distribuiti uniformemente sulla superficie del film.

Ciò previene punti caldi localizzati o gradienti di essiccazione non uniformi che potrebbero indurre deformazioni o guasti meccanici all'interno degli strati del film sottile.

Impatto sulla Morfologia Superficiale

Eliminazione dei Difetti Superficiali

Il rapido restringimento nei metodi convenzionali spesso si traduce in deformità fisiche, in particolare rughe e strutture fibrose.

Rallentando il processo di essiccazione, il flusso di aria calda controllata elimina questi difetti macroscopici. Il risultato è una topografia superficiale significativamente più liscia e piatta.

Minimizzazione della Tensione del Reticolo Interno

Oltre ai miglioramenti visibili della superficie, questo trattamento agisce a livello microscopico. Crea un film con tensione del reticolo interno estremamente bassa.

Poiché il materiale non è costretto a contrarsi violentemente, il reticolo atomico mantiene una migliore uniformità, ponendo le basi per proprietà del materiale superiori.

Distinguere Essiccazione da Ricottura

Il Ruolo dei Limiti di Temperatura

È fondamentale distinguere questa fase di essiccazione dalla ricottura ad alta temperatura. Il trattamento con aria calda è strettamente destinato alla rimozione del solvente e alla gestione dello stress.

Non induce una significativa ricristallizzazione o crescita dei grani.

Il Ruolo della Ricottura Successiva

Mentre il flusso di aria calda crea una superficie piatta e a basso stress, è la successiva ricottura a 400 °C (tipicamente in un forno a muffola) che guida la cristallinità.

Come notato in contesti di elaborazione più ampi, tale passaggio ad alta temperatura è necessario per aumentare la dimensione dei grani (ad esempio, da 7,5 nm a 15 nm) e attivare le proprietà fotocatalitiche. L'essiccazione con aria calda prepara semplicemente la "tela" per questa fase successiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione del tuo film sottile di ZnO, devi considerare l'essiccazione e la ricottura come processi complementari, non intercambiabili.

- Se il tuo obiettivo principale è la planarità superficiale: Dai priorità al flusso di aria calda controllata per prevenire le rughe e sopprimere lo stress interno causato dalla rapida evaporazione del solvente.

- Se il tuo obiettivo principale è la cristallinità e la crescita dei grani: Devi seguire la fase di essiccazione con una ricottura ad alta temperatura (400 °C) per espandere la dimensione dei grani e ridurre i difetti di confine.

Riepilogo: Il flusso di aria calda controllata è la fase preparatoria critica che garantisce l'uniformità fisica e il basso stress, consentendo ai processi termici successivi di massimizzare le prestazioni del materiale.

Tabella Riepilogativa:

| Caratteristica | Flusso di Aria Calda Controllata | Essiccazione Convenzionale in Forno |

|---|---|---|

| Velocità di Evaporazione | Lenta e Modulata | Rapida e Non Controllata |

| Direzione del Flusso d'Aria | Perpendicolare alla Superficie | Ambiente/Multidirezionale |

| Qualità Superficiale | Piatta, Liscia, Senza Rughe | Soggetta a Rughe e Fibre |

| Stress Interno | Soppresso/Estremamente Basso | Alto a causa del Rapido Restringimento |

| Obiettivo Principale | Rimozione Solvente e Stabilità | Essiccazione di Base |

Trattamento Termico di Precisione per una Qualità Superiore dei Film Sottili

Massimizza l'integrità strutturale dei tuoi film sottili di ZnO con soluzioni di riscaldamento progettate per la precisione. Sia che tu abbia bisogno di sistemi a flusso d'aria controllata per prevenire difetti superficiali o di forni ad alta temperatura per fasi critiche di ricottura, KINTEK fornisce l'esperienza di cui hai bisogno.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Garantisci un basso stress del reticolo e una crescita ottimale dei grani nei tuoi materiali con i nostri forni da laboratorio avanzati per alte temperature.

Pronto a migliorare i tuoi risultati di ricerca e produzione? Contatta KINTEK oggi stesso per trovare la soluzione di trattamento termico perfetta per le tue esigenze.

Guida Visiva

Riferimenti

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le applicazioni primarie di un forno elettrico di alta precisione nella caratterizzazione della biomassa? Sblocca informazioni chiave

- Quale ruolo svolgono i forni da laboratorio ad alta precisione nella valutazione del potenziale energetico dei RSU? Migliorare l'accuratezza della biomassa

- Qual è la funzione principale di una glove box inerte ad alta purezza? Garantire il successo nei sistemi di sali fusi LiF-BeF2

- Quale ruolo svolge un forno industriale a fuoco rapido nella metallizzazione delle celle solari PERC? Aumenta l'efficienza delle celle

- Perché la ricottura è considerata un processo fondamentale nella produzione di celle solari a perovskite? Sblocca l'efficienza di picco

- In che modo i movimenti rotatorio e orbitale del supporto del campione contribuiscono all'uniformità dei rivestimenti sullo Zircaloy?

- Perché è necessaria la pre-calcinazione della polvere di materia prima di Ga2O3? Sbloccare la stabilità della fase Beta per film sottili ad alte prestazioni

- Qual è la funzione di un forno per trattamenti termici ad alta temperatura? Ottimizzare le proprietà della lega AlCuCrFe2NiTi0.25