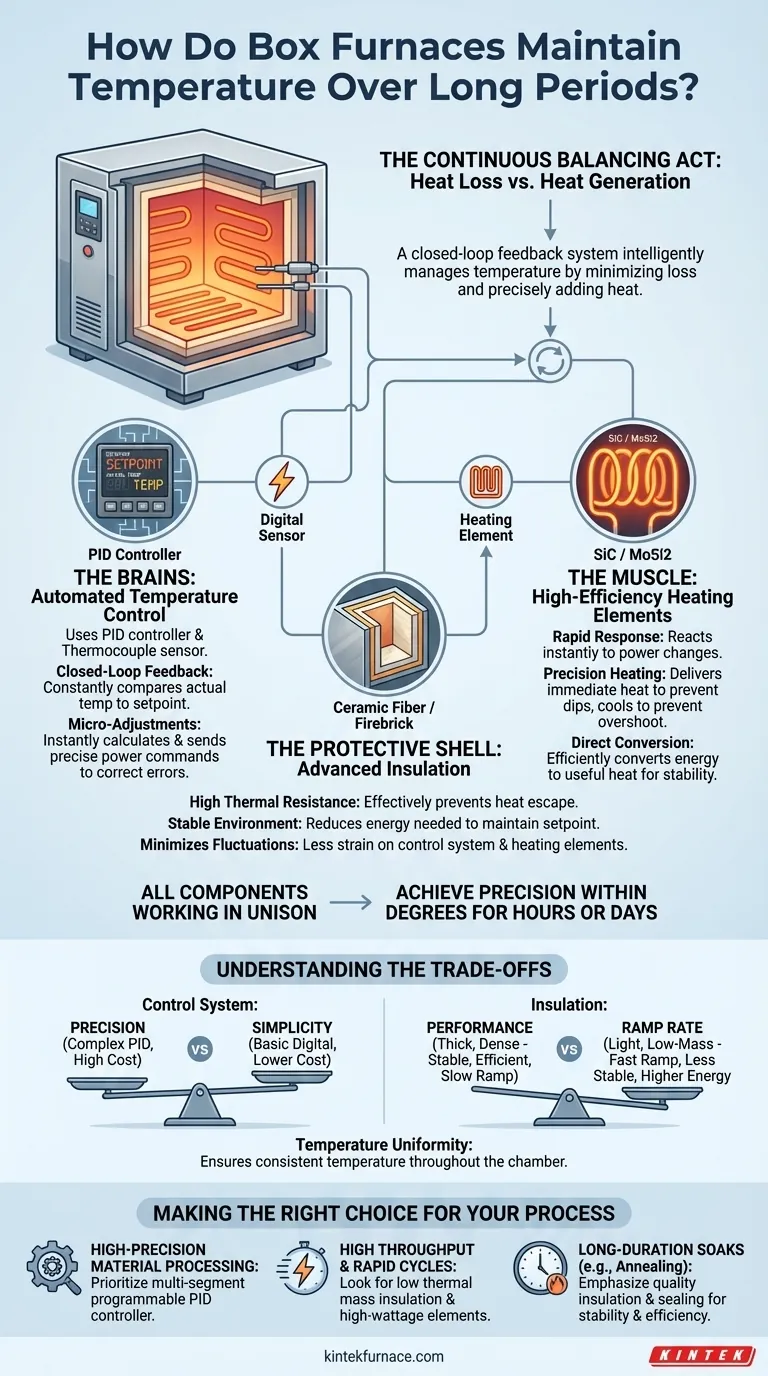

In sintesi, un forno a muffola mantiene una temperatura stabile per lunghi periodi creando un atto di equilibrio altamente preciso e continuo tra perdita di calore e generazione di calore. Questo si ottiene attraverso l'integrazione di tre sistemi chiave: un controllore digitale automatizzato che funge da cervello, elementi riscaldanti ad alta efficienza che forniscono la potenza e un isolamento avanzato che minimizza la dispersione di calore nell'ambiente.

La sfida della stabilità della temperatura non riguarda solo la produzione di calore, ma la sua gestione intelligente. Un forno a muffola eccelle utilizzando un sistema di feedback a circuito chiuso per misurare costantemente la temperatura interna e apportare micro-regolazioni alla potenza erogata, assicurando che il calore aggiunto compensi perfettamente il calore disperso.

I componenti fondamentali della stabilità della temperatura

Per capire come un forno raggiunga la precisione entro pochi gradi per ore o giorni, dobbiamo esaminare i tre componenti interdipendenti che lavorano all'unisono. Ciascuno svolge un ruolo distinto e critico.

Controllo automatico della temperatura: Il cervello dell'operazione

Il cuore della stabilità della temperatura è il sistema di controllo automatizzato, che tipicamente utilizza un controllore PID (Proporzionale-Integrale-Derivativo). Pensate a questo come a un sofisticato sistema di cruise control per la temperatura.

Un sensore, solitamente una termocoppia, misura costantemente la temperatura effettiva all'interno della camera e invia queste informazioni al controllore.

Il controllore confronta quindi la temperatura effettiva con il setpoint desiderato. Calcola istantaneamente la differenza (l'"errore") e determina con precisione quanta potenza inviare agli elementi riscaldanti per correggerlo.

Questo processo di feedback a circuito chiuso avviene molte volte al secondo, prevenendo la deriva della temperatura attraverso aggiustamenti costanti e minimi anziché grandi e poco frequenti.

Elementi riscaldanti ad alta efficienza: I muscoli

I comandi del controllore sono eseguiti dagli elementi riscaldanti. I forni moderni utilizzano materiali come il carburo di silicio (SiC) o il disiliciuro di molibdeno (MoSi2) che possono rispondere quasi istantaneamente ai cambiamenti di potenza.

Questa reattività è cruciale. Quando il controllore richiede un leggero aumento di calore, questi elementi possono fornirlo immediatamente, prevenendo un calo di temperatura. Quando il controllore interrompe l'alimentazione, si raffreddano quel tanto che basta per evitare di superare l'obiettivo.

L'efficienza di questi elementi assicura che l'energia sia convertita direttamente in calore utile all'interno della camera, consentendo il controllo fine necessario per la stabilità.

Isolamento avanzato: Il guscio protettivo

Infine, la camera del forno è rivestita con isolamento ad alte prestazioni. I design moderni spesso utilizzano fibra ceramica a bassa massa termica o mattoni refrattari.

Il compito principale dell'isolamento è avere una elevata resistenza termica, il che significa che è molto efficace nel prevenire la fuoriuscita di calore dalla camera. Questo riduce l'energia complessiva necessaria per mantenere il setpoint.

Minimizzando la perdita di calore, l'isolamento crea un ambiente più stabile. Il sistema di controllo non deve lavorare tanto, e gli elementi riscaldanti possono operare a una potenza inferiore e più consistente, il che riduce drasticamente le fluttuazioni di temperatura.

Comprendere i compromessi

Raggiungere la perfetta stabilità implica bilanciare fattori concorrenti. Comprendere questi compromessi è fondamentale per selezionare l'attrezzatura giusta e diagnosticare i problemi.

Precisione del sistema di controllo vs. Semplicità

Un controllore PID sofisticato e programmabile offre il massimo grado di precisione, consentendo all'utente di "regolare" la sua reattività per un processo specifico. Tuttavia, un controllore digitale o manuale più semplice può essere sufficiente e più conveniente per applicazioni in cui fluttuazioni minori sono accettabili.

Prestazioni dell'isolamento vs. Velocità di rampa

Un forno con isolamento molto spesso e denso sarà estremamente stabile una volta raggiunta la temperatura ed estremamente efficiente dal punto di vista energetico per lunghe permanenze. Tuttavia, la stessa massa termica significa che impiegherà molto più tempo per riscaldarsi e raffreddarsi (una velocità di rampa lenta).

Al contrario, un forno con isolamento più leggero e a bassa massa si riscalderà molto rapidamente ma potrebbe essere leggermente meno stabile e consumare più energia durante lunghe permanenze.

Uniformità della temperatura

I riferimenti giustamente indicano l'uniformità della temperatura, garantendo che la temperatura sia la stessa in tutti gli angoli della camera. Se un forno presenta punti caldi e freddi, una singola termocoppia potrebbe segnalare una media stabile mentre i vostri pezzi stanno sperimentando temperature diverse, compromettendo i risultati del processo.

Fare la scelta giusta per il proprio processo

La vostra specifica applicazione determina quale di questi fattori è più importante.

- Se il vostro obiettivo principale è la lavorazione di materiali ad alta precisione: Date priorità a un forno con un controllore PID programmabile multi-segmento per un controllo esatto del profilo di temperatura.

- Se il vostro obiettivo principale è l'elevata produttività e cicli rapidi: Cercate un forno con isolamento a bassa massa termica ed elementi riscaldanti ad alta potenza per velocità di rampa elevate.

- Se il vostro obiettivo principale sono le permanenze di lunga durata (ad esempio, ricottura): Enfatizzate la qualità dell'isolamento e della sigillatura della camera per garantire stabilità ed efficienza energetica per molte ore o giorni.

Comprendere come questi sistemi lavorano insieme vi consente di controllare il vostro processo termico con fiducia e precisione.

Tabella riassuntiva:

| Componente | Ruolo nella stabilità della temperatura |

|---|---|

| Controllo automatico della temperatura | Utilizza controllori PID e termocoppie per regolazioni in tempo reale tramite feedback a circuito chiuso. |

| Elementi riscaldanti ad alta efficienza | Forniscono una risposta termica istantanea con materiali come carburo di silicio o disiliciuro di molibdeno. |

| Isolamento avanzato | Minimizza la perdita di calore con materiali ad alta resistenza termica come fibra ceramica o mattoni refrattari. |

Avete bisogno di un forno ad alta temperatura affidabile per il vostro laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. Con robuste capacità di personalizzazione profonda, soddisfiamo con precisione le vostre esigenze sperimentali uniche per la stabilità della temperatura a lungo termine. Contattateci oggi per discutere come i nostri forni possono migliorare l'efficienza e la precisione del vostro processo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori