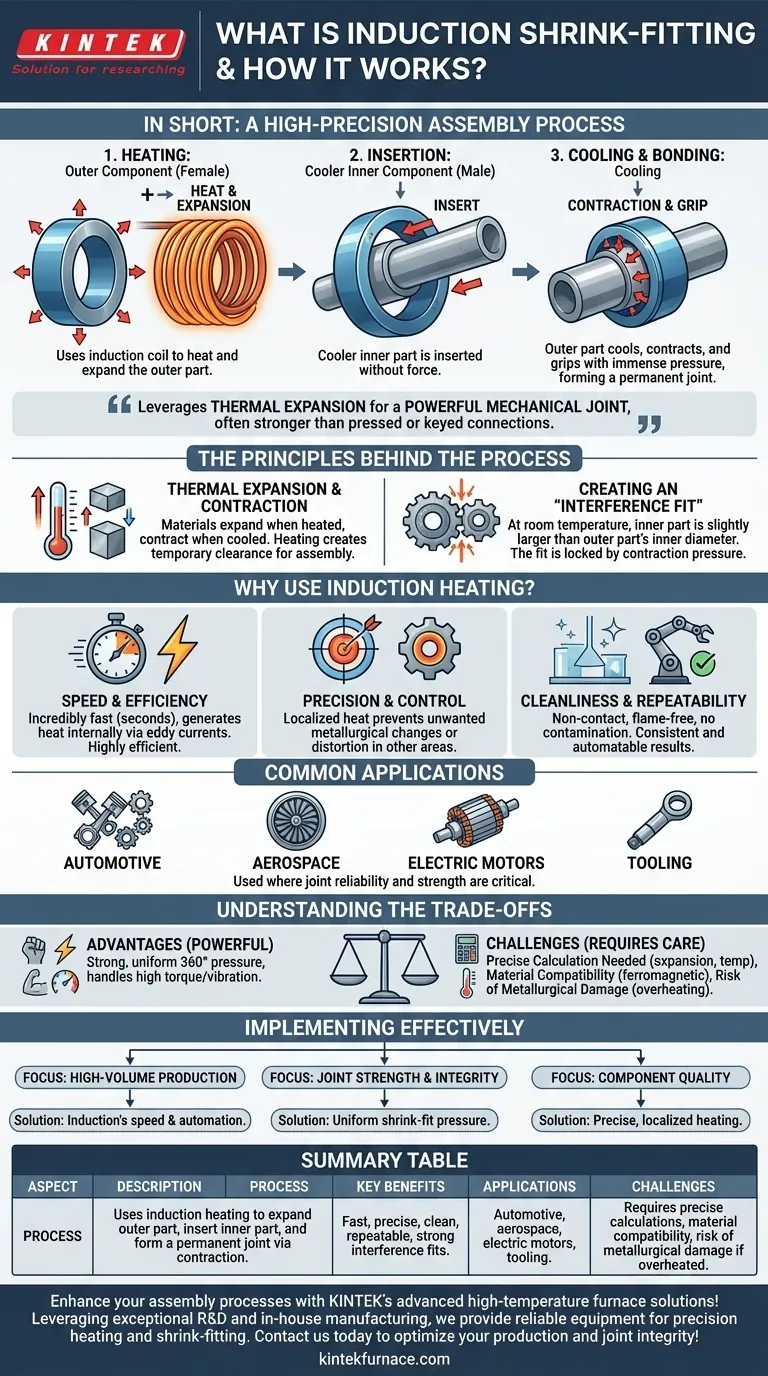

In breve, il calettamento a induzione è un processo di assemblaggio ad alta precisione che utilizza il calore per creare un potente legame meccanico. Un componente esterno viene riscaldato con una bobina a induzione, facendolo espandere. Un secondo componente più freddo viene quindi inserito e, mentre la parte esterna si raffredda e si contrae, afferra la parte interna con un'immensa pressione, formando una giunzione forte e permanente.

Il calettamento a induzione sfrutta il principio fondamentale della dilatazione termica, utilizzando un riscaldamento a induzione pulito e rapido per creare una potente giunzione meccanica che è spesso più forte e affidabile di un accoppiamento a pressione o di una connessione a chiavetta.

I principi alla base del processo

Al suo interno, il calettamento è un gioco di dimensioni controllate. Il processo manipola la dimensione dei componenti utilizzando la temperatura per ottenere un accoppiamento che sarebbe impossibile a temperatura ambiente.

Dilatazione e contrazione termica

Tutti i materiali si espandono quando riscaldati e si contraggono quando raffreddati. Il calettamento a induzione sfrutta questa proprietà riscaldando solo il componente esterno, o parte "femmina".

Questo riscaldamento fa espandere la parte quel tanto che basta per aumentare il suo diametro interno, consentendo l'inserimento del componente "maschio" senza forza.

Quando la parte riscaldata si raffredda, tenta di tornare alla sua dimensione originale, contraendosi strettamente attorno alla parte interna. Questa contrazione crea una significativa pressione radiale, bloccando i due componenti insieme.

Creazione di un "accoppiamento con interferenza"

L'obiettivo è creare quello che gli ingegneri chiamano un accoppiamento con interferenza. Ciò significa che a temperatura ambiente, il diametro esterno del componente interno è leggermente maggiore del diametro interno del componente esterno.

Senza calore, forzare l'unione di queste parti richiederebbe una pressione estrema, potenzialmente danneggiandole. L'espansione temporanea dovuta al riscaldamento a induzione è la chiave che sblocca l'assemblaggio.

Perché usare il riscaldamento a induzione?

Sebbene si possano usare un forno o una torcia, il riscaldamento a induzione offre vantaggi unici che lo rendono la scelta superiore per la produzione moderna.

Velocità ed efficienza

Il riscaldamento a induzione è incredibilmente veloce, spesso richiede solo pochi secondi. Un campo magnetico alternato da una bobina genera correnti elettriche (correnti parassite) direttamente all'interno della parte metallica stessa, creando calore dall'interno verso l'esterno. Questo è molto più efficiente che aspettare che il calore si trasferisca da una fonte esterna come un forno.

Precisione e controllo

Il calore generato per induzione può essere localizzato in un'area molto specifica. È possibile riscaldare solo l'alesaggio di un ingranaggio senza alterare la tempra dei denti dell'ingranaggio. Questa precisione previene alterazioni metallurgiche indesiderate, distorsioni o danni al resto del componente.

Pulizia e ripetibilità

Poiché è un processo senza contatto e senza fiamma, l'induzione è eccezionalmente pulita. Non ci sono sottoprodotti della combustione o contaminazioni. Il processo è anche altamente controllabile e automatizzabile, garantendo che ogni parte sia riscaldata esattamente alla stessa temperatura per lo stesso tempo, fornendo risultati coerenti e ripetibili.

Applicazioni comuni

Il calettamento a induzione è utilizzato in settori in cui l'affidabilità e la resistenza delle giunzioni sono fondamentali.

- Automotive: Montaggio di ingranaggi, cuscinetti e anelli su alberi.

- Aerospaziale: Montaggio di dischi di turbine e componenti di motori.

- Motori elettrici: Fissaggio di rotori ad alberi motore.

- Utensili: Inserimento di anelli in carburo in portautensili ad alte prestazioni.

Comprendere i compromessi

Sebbene potente, il processo non è privo di sfide e richiede un'attenta ingegneria.

La necessità di calcoli precisi

Il successo dipende da calcoli corretti. È necessario conoscere il coefficiente di dilatazione termica dei materiali, l'interferenza iniziale e le temperature ambiente per determinare la temperatura target esatta. Un riscaldamento insufficiente significa che le parti non si adatteranno; un riscaldamento eccessivo può danneggiare permanentemente le proprietà del materiale.

Compatibilità dei materiali

Il processo funziona meglio su metalli ferromagnetici come acciaio e ferro, che rispondono bene all'induzione. Si basa anche sul fatto che il materiale abbia un tasso di dilatazione termica adeguato senza essere danneggiato dal ciclo di calore richiesto.

Rischio di danni metallurgici

Il surriscaldamento di una parte è il rischio maggiore. Ad esempio, se si surriscalda un ingranaggio in acciaio temprato, si può rovinare la sua tempra, rendendolo morbido e inutile. Un controllo adeguato della temperatura non è facoltativo; è essenziale per preservare l'integrità del componente.

Implementazione efficace del calettamento a induzione

La scelta di questo metodo richiede una chiara comprensione dei vostri obiettivi di produzione.

- Se il vostro obiettivo principale è la produzione ad alto volume: la velocità ineguagliabile dell'induzione e il potenziale di automazione la rendono la soluzione ideale per l'assemblaggio ripetibile su una linea di produzione.

- Se il vostro obiettivo principale è la resistenza e l'integrità della giunzione: la pressione uniforme a 360 gradi di un accoppiamento a calettamento crea un legame potente in grado di gestire coppie e vibrazioni elevate meglio di chiavette o viti di fermo.

- Se il vostro obiettivo principale è la qualità dei componenti: il riscaldamento preciso e localizzato dell'induzione protegge le aree sensibili della parte, minimizzando il rischio di deformazioni o danni al materiale.

Padroneggiando l'applicazione controllata del calore, è possibile creare alcuni degli assemblaggi meccanici più forti e affidabili possibili.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Utilizza il riscaldamento a induzione per espandere la parte esterna, inserire la parte interna e formare una giunzione permanente tramite contrazione. |

| Vantaggi chiave | Veloce, preciso, pulito, ripetibile e crea forti accoppiamenti con interferenza. |

| Applicazioni | Automotive (ingranaggi, cuscinetti), aerospaziale (dischi di turbine), motori elettrici, utensili. |

| Sfide | Richiede calcoli precisi, compatibilità dei materiali e rischio di danni metallurgici in caso di surriscaldamento. |

Migliora i tuoi processi di assemblaggio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche nel riscaldamento di precisione e nel calettamento. Contattaci oggi per discutere come possiamo ottimizzare la tua produzione e l'integrità delle giunzioni!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo dei forni a sinterizzazione o a induzione sotto vuoto nella rigenerazione delle batterie? Ottimizzare il recupero del catodo

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C