In sintesi, un forno a vuoto riscaldato a induzione combina diversi componenti critici per fondere materiali in un ambiente altamente controllato e privo di contaminazioni. Gli elementi chiave sono l'alimentatore, la bobina di induzione, il crogiolo, la camera a vuoto e il sistema di pompe per il vuoto, tutti gestiti da un sistema di controllo elettrico integrato.

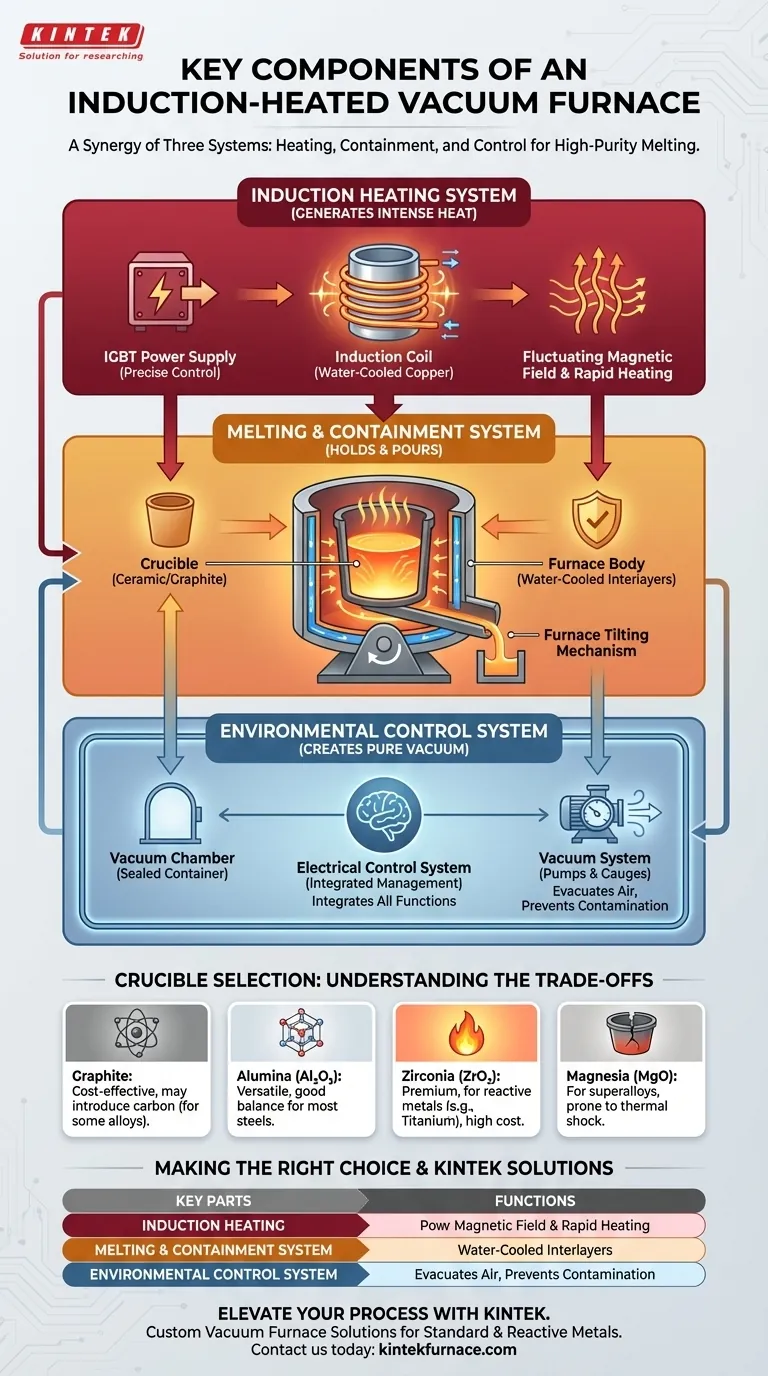

Un forno a induzione sotto vuoto non è solo una collezione di parti, ma una sinergia di tre sistemi distinti che lavorano all'unisono: uno per generare calore intenso, uno per contenere il materiale fuso e uno per creare un'atmosfera pura e controllata. Comprendere come questi sistemi interagiscono è la chiave per padroneggiare il processo.

I Sistemi Fondamentali di un Forno a Induzione Sotto Vuoto

Un forno a induzione sotto vuoto opera integrando tre funzioni primarie. Ogni componente svolge un ruolo specifico nella generazione di calore, nel contenimento della fusione o nel controllo dell'ambiente.

Il Sistema di Riscaldamento a Induzione

Questo sistema è responsabile della generazione e della fornitura dell'energia necessaria per fondere il metallo.

- Alimentatore a Media Frequenza: Questo è il cuore del sistema di riscaldamento, che converte la corrente elettrica standard nella potenza ad alta corrente e media frequenza necessaria per l'induzione. I sistemi moderni spesso utilizzano la tecnologia IGBT (Insulated Gate Bipolar Transistor) per un controllo preciso e un'elevata efficienza.

- Bobina di Induzione: Una bobina di tubi di rame raffreddati ad acqua è posizionata attorno al crogiolo. La corrente ad alta frequenza proveniente dall'alimentatore scorre attraverso questa bobina, generando un campo magnetico potente e fluttuante. Questo campo induce forti correnti elettriche direttamente all'interno della carica metallica, facendola riscaldare rapidamente e fondere dall'interno verso l'esterno.

Il Sistema di Fusione e Contenimento

Questa struttura fisica contiene il calore intenso e il metallo fuso, garantendo l'integrità strutturale e un funzionamento sicuro.

- Crogiolo: Il crogiolo è il recipiente in ceramica o grafite che contiene la carica metallica. Deve resistere a temperature estreme ed essere chimicamente inerte al metallo fuso per prevenire la contaminazione.

- Corpo del Forno: La struttura principale ospita il crogiolo e la bobina. È costruito con interstrati raffreddati ad acqua per assorbire l'immenso calore radiante, proteggendo la struttura esterna e i componenti interni da danni.

- Meccanismo di Inclinazione del Forno: Per la colata, l'intero gruppo del forno è tipicamente montato su un meccanismo che gli consente di essere inclinato, garantendo un trasferimento controllato e sicuro del metallo fuso in uno stampo.

Il Sistema di Controllo Ambientale

Questo sistema crea il vuoto necessario per produrre metalli e leghe di elevata purezza.

- Camera a Vuoto: Si tratta di un contenitore sigillato e robusto che racchiude il crogiolo e la bobina di induzione. È progettato per resistere sia alle alte temperature interne che alla pressione esterna dell'atmosfera quando viene creato il vuoto.

- Sistema per il Vuoto: Consiste in una serie di pompe e manometri. Le pompe evacuano aria e altri gas dalla camera per creare il vuoto, impedendo al metallo fuso di reagire con ossigeno e azoto. I manometri misurano con precisione il livello di vuoto.

- Sistema di Controllo Elettrico: Questo è il cervello del forno. Integra e gestisce tutti gli altri componenti, dalla potenza erogata dall'alimentatore e dal livello di vuoto al movimento di inclinazione del forno e ai dispositivi di sicurezza.

Comprendere i Compromessi: Selezione del Crogiolo

La scelta del materiale del crogiolo è una delle decisioni più critiche, poiché influisce direttamente sulla purezza e sulla qualità del prodotto finale. Il materiale sbagliato può reagire con il metallo fuso o cedere sotto stress termico.

Crogioli di Grafite

La grafite è una scelta comune ed economica. Tuttavia, può introdurre carbonio nella fusione, il che è indesiderabile per alcuni acciai e leghe a basso tenore di carbonio in quanto può formare carburi fragili.

Crogioli di Allumina (Al₂O₃)

L'allumina è un materiale versatile e multiuso adatto per la fusione della maggior parte degli acciai, delle leghe a base di nichel e delle leghe a base di cobalto. Offre un buon equilibrio tra stabilità termica e resistenza chimica.

Crogioli di Zirconia (ZrO₂)

La zirconia è la scelta premium per la fusione di metalli altamente reattivi come il titanio o le superleghe a temperature molto elevate. È più stabile e meno reattiva dell'allumina, ma ha un costo significativamente più alto.

Crogioli di Magnesia (MgO)

La magnesia è utilizzata per la fusione di alcune superleghe a base di nichel o cobalto. Il suo principale svantaggio è una maggiore suscettibilità allo shock termico, che può portare a crepe se riscaldata o raffreddata troppo rapidamente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dei componenti giusti dipende interamente dal materiale che si sta lavorando e dal risultato desiderato.

- Se il tuo obiettivo principale è la fusione di acciai standard e leghe non reattive: Un crogiolo in allumina abbinato a un affidabile alimentatore IGBT offre il miglior equilibrio tra prestazioni e costi.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi di elevata purezza (es. titanio): Un sistema per il vuoto ad alte prestazioni e un crogiolo in zirconia sono indispensabili per prevenire la contaminazione e garantire la qualità metallurgica.

- Se il tuo obiettivo principale è l'efficienza operativa e la ripetibilità del processo: Un sistema di controllo elettrico integrato è essenziale per una gestione precisa dei cicli di riscaldamento, dei livelli di vuoto e dei protocolli di sicurezza.

Comprendere come ogni componente contribuisce al risultato finale ti consente di progettare un processo che fornisce materiale di alta qualità e costante ogni volta.

Tabella Riepilogativa:

| Sistema Componente | Parti Chiave | Funzione Primaria |

|---|---|---|

| Riscaldamento a Induzione | Alimentatore, Bobina di Induzione | Generare calore intenso tramite induzione elettromagnetica |

| Fusione e Contenimento | Crogiolo, Corpo del Forno, Meccanismo di Inclinazione | Contenere e versare il metallo fuso in sicurezza |

| Controllo Ambientale | Camera a Vuoto, Sistema per il Vuoto, Controllo Elettrico | Creare e gestire il vuoto per purezza e sicurezza |

Pronto a migliorare la tua lavorazione dei metalli con una soluzione di forno a vuoto personalizzata? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura avanzati su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia fondendo leghe standard o metalli reattivi, la nostra esperienza garantisce prestazioni e purezza ottimali. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche