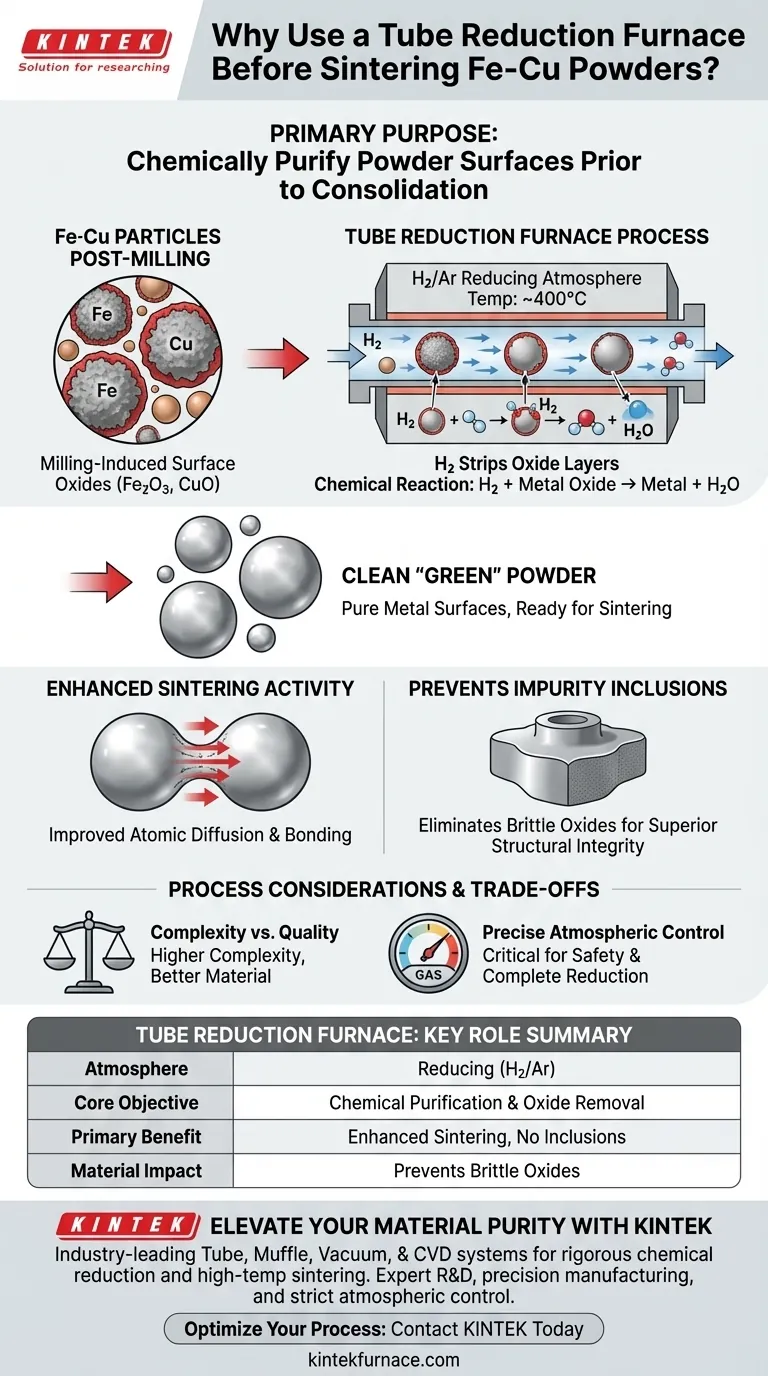

Lo scopo principale dell'utilizzo di un forno a riduzione tubolare è purificare chimicamente la superficie della polvere prima del consolidamento. Nello specifico, questo processo utilizza la riduzione ad alta temperatura con idrogeno per rimuovere gli strati di ossido che si formano inevitabilmente durante la macinazione a sfere meccanica delle polveri di Ferro (Fe) e Rame (Cu). Rimuovendo questi ossidi, il forno prepara la polvere "verde" per un legame efficace durante la successiva fase di sinterizzazione.

Invertendo l'ossidazione causata durante la macinazione, questa fase di riduzione elimina le barriere alla diffusione. Ciò garantisce che il materiale finale sia formato da superfici metalliche ad alta purezza piuttosto che da particelle contaminate da ossidi, portando a una superiore integrità strutturale.

La meccanica della rimozione degli ossidi

Invertire gli effetti della macinazione

La macinazione a sfere meccanica è essenziale per miscelare Fe e Cu, ma espone le nuove superfici metalliche all'ossigeno. Questo crea uno strato di ossido superficiale sulle particelle. Il forno a riduzione tubolare viene introdotto specificamente per affrontare e invertire questa ossidazione indotta dalla macinazione.

Il ruolo dell'atmosfera di idrogeno

Il forno funziona introducendo un'atmosfera riducente, tipicamente idrogeno o una miscela idrogeno-argon. Ad alte temperature (ad esempio, circa 400°C), l'idrogeno reagisce chimicamente con l'ossigeno legato al metallo. Questa reazione rimuove l'ossigeno, "pulendo" efficacemente le particelle di Fe e Cu.

Perché la riduzione pre-sinterizzazione è fondamentale

Migliorare l'attività di sinterizzazione

La sinterizzazione si basa sulla diffusione atomica per legare le particelle. Gli ossidi superficiali agiscono come una barriera a questa diffusione, inibendo il processo di legame. Rimuovendo questo strato, il processo di riduzione migliora significativamente l'attività di sinterizzazione, consentendo alle particelle di fondersi più facilmente e completamente.

Prevenire inclusioni di impurità

Se lo strato di ossido non viene rimosso, tali ossidi rimangono intrappolati nel materiale finale come impurità. Queste inclusioni possono indebolire il composito e alterarne le proprietà fisiche. La fase di riduzione garantisce che gli ossidi metallici non vengano introdotti come impurità nel prodotto finale densificato.

Comprendere i compromessi

Complessità del processo vs. Qualità del materiale

Sebbene essenziale per compositi ad alte prestazioni, l'aggiunta di una fase di riduzione aumenta la complessità del processo rispetto alla sinterizzazione diretta. Richiede un controllo preciso dell'atmosfera per prevenire pericoli di sicurezza associati all'idrogeno e per garantire una riduzione completa.

Distinzione delle attrezzature

È importante distinguere questa fase dalla sinterizzazione finale. Mentre un forno a muffola viene spesso utilizzato per la sinterizzazione finale per creare componenti solidi, il forno tubolare è specificamente preferito per questa fase di riduzione preliminare grazie alla sua capacità di mantenere il rigoroso controllo atmosferico richiesto per la purificazione chimica.

Fare la scelta giusta per il tuo obiettivo

Per determinare quanto sia critica questa fase per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è la resistenza meccanica: devi includere la fase di riduzione tubolare per rimuovere le inclusioni di ossido che causano fratture e garantire un composito finale denso e ad alta purezza.

- Se il tuo obiettivo principale è l'efficienza del processo: devi assicurarti che i parametri di riduzione (temperatura e tempo) siano ottimizzati; una riduzione insufficiente sprecherà la fase, mentre un calore eccessivo potrebbe portare a una sinterizzazione prematura prima della fase di densificazione finale.

Una superficie della polvere pulita è la base non negoziabile di una lega sinterizzata ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Ruolo del forno a riduzione tubolare |

|---|---|

| Atmosfera | Riducente (Idrogeno/Idrogeno-Argon) |

| Obiettivo principale | Purificazione chimica e rimozione degli ossidi |

| Reazione chimica | H2 + Ossido metallico → Metallo + H2O |

| Beneficio principale | Miglioramento della diffusione atomica e dell'attività di sinterizzazione |

| Impatto sul materiale | Previene inclusioni di ossido fragili nel prodotto finale |

Eleva la purezza del tuo materiale con KINTEK

Non lasciare che gli ossidi superficiali compromettano l'integrità strutturale dei tuoi compositi Fe-Cu. KINTEK fornisce sistemi tubolari, a muffola, sottovuoto e CVD leader del settore, progettati per le rigorose esigenze di riduzione chimica e sinterizzazione ad alta temperatura. Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni personalizzabili garantiscono il rigoroso controllo atmosferico necessario per eliminare le impurità e massimizzare l'attività di sinterizzazione.

Pronto a ottimizzare il tuo processo di metallurgia delle polveri? Contatta i nostri esperti oggi stesso per trovare la soluzione ad alta temperatura perfetta su misura per le tue esigenze uniche di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come viene utilizzato un forno a tubi da laboratorio nella ricerca sulle nuove energie?Alimentare l'innovazione sostenibile

- Quali sono i vantaggi dell'utilizzo di forni tubolari o a vuoto ad alta temperatura per la sinterizzazione di LLZO? Raggiungere la densità ottimale

- In che modo il materiale del tubo influisce sulle prestazioni del forno? Scegliere il materiale giusto per risultati ottimali

- È possibile utilizzare un forno a tubo di quarzo per esperimenti in atmosfera controllata? Ottieni un controllo preciso di calore e gas

- Quali funzioni svolge un forno a tubo di quarzo ad alta temperatura? Sintesi precisa di supporti di carbonio drogati

- Perché i tubi al quarzo o allumina sono utilizzati nei forni a tubo? Vantaggi chiave per i processi ad alta temperatura

- Quali sono le applicazioni più comuni di un forno a tubi orizzontali?Riscaldamento di precisione per diversi settori

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura