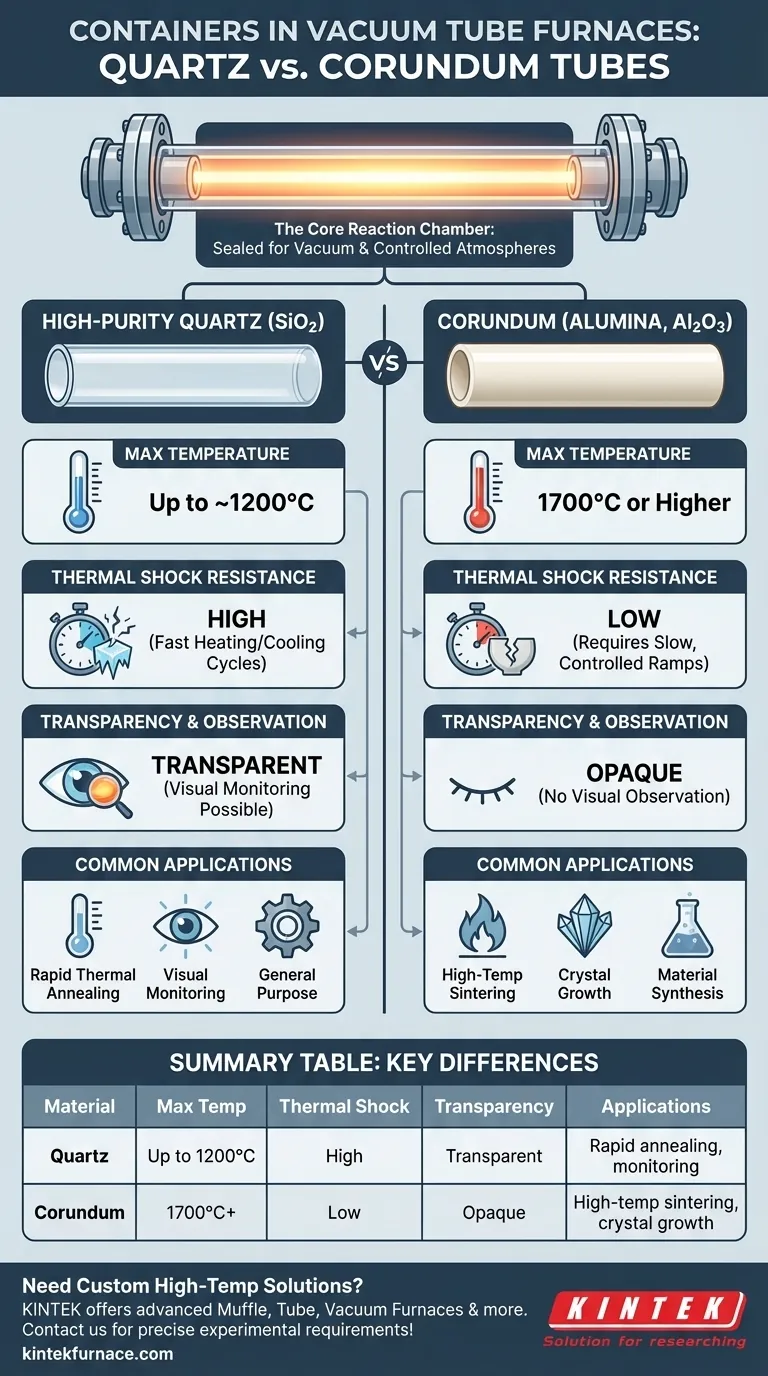

I contenitori principali utilizzati nei forni a tubi sottovuoto sono tubi appositamente progettati realizzati in quarzo ad alta purezza o corindone (allumina). Questi tubi formano la camera di reazione principale e sono sigillati a entrambe le estremità utilizzando flange in acciaio inossidabile per creare un ambiente ermetico per la lavorazione ad alta temperatura sotto vuoto o in atmosfera controllata.

La scelta tra un tubo di quarzo e un tubo di corindone non è arbitraria; è una decisione critica dettata dalla temperatura massima del tuo esperimento, dalle velocità di riscaldamento e raffreddamento richieste e dalla necessità di osservazione visiva.

La funzione del sistema di tubi del forno

Un forno a tubi sottovuoto non è solo un riscaldatore; è un ambiente controllato. Il tubo e i suoi componenti di sigillatura sono ciò che rende possibile questo ambiente controllato.

La camera di reazione principale

Il tubo stesso funge da barriera fisica che separa il campione dagli elementi riscaldanti esterni e dall'aria ambiente. Contiene l'atmosfera desiderata—che sia un alto vuoto o un gas di processo specifico—garantendo la purezza del tuo esperimento.

Creazione di un ambiente sigillato

Per raggiungere e mantenere un vuoto o un'atmosfera controllata, il tubo deve essere perfettamente sigillato. Questo si ottiene con flange in acciaio inossidabile dotate di O-ring, che si fissano a ciascuna estremità del tubo, creando un sistema ermetico. Queste flange forniscono anche porte per pompe a vuoto e ingressi gas.

Confronto tra i materiali principali: Quarzo vs. Corindone

Il materiale del tubo è il fattore più critico, poiché determina i limiti operativi del forno. Le due opzioni standard servono a scopi molto diversi.

Tubi di quarzo ad alta purezza

Il quarzo è il materiale più comune per applicazioni generiche. Il suo vantaggio principale è l'eccellente resistenza agli shock termici, che consente cicli di riscaldamento e raffreddamento relativamente rapidi senza crepe.

Inoltre, il quarzo è otticamente trasparente. Questo è un vantaggio significativo, in quanto consente di monitorare visivamente il campione durante il processo di riscaldamento.

Tubi di corindone (allumina)

Il corindone, spesso chiamato allumina, viene utilizzato quando i requisiti di temperatura superano i limiti del quarzo. Questi tubi sono definiti dalla loro superiore stabilità ad alta temperatura, in grado di operare a 1700°C o superiore.

A differenza del quarzo, il corindone è opaco, il che significa che non è possibile osservare il campione durante la lavorazione. È anche più sensibile agli shock termici e richiede rampe di riscaldamento e raffreddamento più lente e controllate.

Comprendere i compromessi

La scelta del tubo giusto implica un equilibrio tra prestazioni, vincoli operativi e costi. La cattiva comprensione di questi compromessi è una fonte comune di fallimento sperimentale e danni alle apparecchiature.

Temperatura vs. shock termico

Questo è il compromesso centrale. Per temperature fino a circa 1200°C, il quarzo offre flessibilità operativa con la sua tolleranza a rapidi cambiamenti di temperatura. Per qualsiasi processo che richieda temperature superiori, il corindone è necessario, ma si sacrifica la capacità di riscaldare o raffreddare rapidamente.

Durabilità e manipolazione

Mentre entrambi i materiali sono ceramiche fragili, il quarzo è generalmente più tollerante a fluttuazioni di temperatura rapide e minori. I tubi in corindone richiedono un'attenta programmazione delle rampe di riscaldamento per prevenire lo stress termico, che può portare a fratture e costose sostituzioni.

Osservazione vs. temperatura massima

Se l'ispezione visiva dello stato del materiale (ad es. fusione, cambiamento di colore) durante il processo è fondamentale, il quarzo è l'unica opzione. Se l'obiettivo è raggiungere la temperatura più alta possibile, è necessario rinunciare a questa capacità e utilizzare il corindone.

Selezione del tubo giusto per la tua applicazione

Il tuo obiettivo sperimentale detta direttamente la scelta corretta del contenitore.

- Se il tuo focus principale è su processi inferiori a 1200°C, ricottura termica rapida o richiede monitoraggio visivo: Un tubo di quarzo è la scelta chiara ed economica.

- Se il tuo focus principale è sulla sinterizzazione ad alta temperatura, crescita di cristalli o sintesi di materiali sopra i 1200°C: Un tubo di corindone (allumina) è richiesto per la sua superiore resistenza al calore.

Comprendere le distinte proprietà di questi materiali ti permette di abbinare con precisione le capacità del tuo forno ai tuoi obiettivi sperimentali.

Tabella riassuntiva:

| Materiale | Temperatura massima | Resistenza agli shock termici | Trasparenza | Applicazioni comuni |

|---|---|---|---|---|

| Quarzo | Fino a 1200°C | Alta | Trasparente | Ricottura termica rapida, monitoraggio visivo |

| Corindone (Allumina) | 1700°C o superiore | Bassa | Opaco | Sinterizzazione ad alta temperatura, crescita di cristalli |

Hai bisogno di una soluzione per un forno ad alta temperatura personalizzato? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire opzioni avanzate come forni a muffola, a tubi, rotanti, sottovuoto e ad atmosfera controllata, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione

- Qual è l'importanza dei forni per porcellana nella ricerca accademica e scientifica? Sblocca l'innovazione con un controllo preciso delle alte temperature

- Qual è il principio di funzionamento di un forno a tubo a vuoto? Padroneggiare la lavorazione ad alta temperatura di precisione