La selezione della dimensione del crogiolo è dettata da due vincoli principali: le dimensioni fisiche del campione e lo spazio interno utilizzabile all'interno della camera del forno a muffola. Un crogiolo di dimensioni corrette deve essere abbastanza grande da contenere in sicurezza il campione durante il riscaldamento — potenzialmente espandendosi o rilasciando gas — ma abbastanza piccolo da consentire una corretta circolazione dell'aria e un riscaldamento uniforme all'interno del forno.

Il crogiolo ottimale non è semplicemente quello che "entra". È un componente scelto per creare un sistema termico equilibrato, assicurando che il campione sia riscaldato uniformemente senza ostacolare le prestazioni del forno o creare un rischio per la sicurezza.

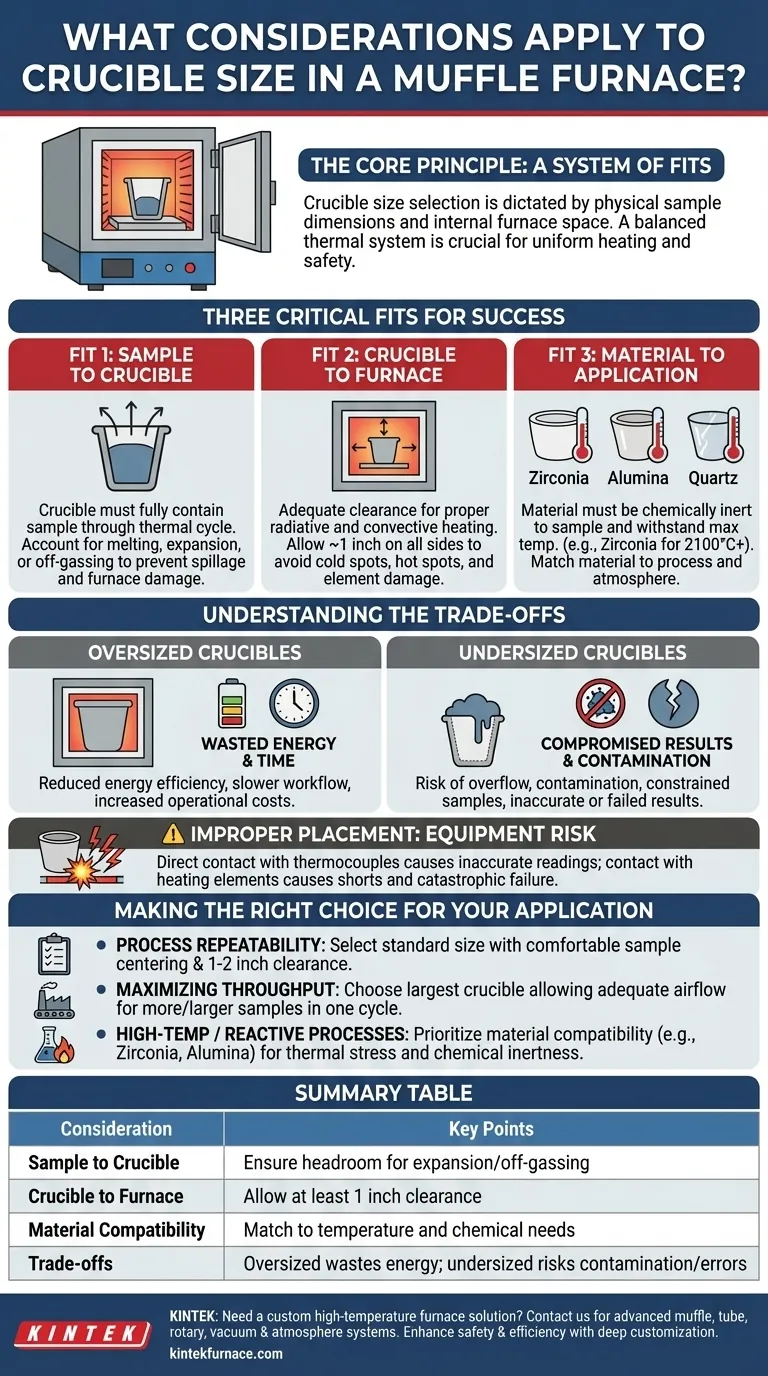

Il Principio Fondamentale: Un Sistema di Adattabilità

Pensare alla selezione come a una serie di "adattamenti" chiarisce il processo decisionale. Il crogiolo è l'interfaccia tra il campione e il forno, e tutte e tre le parti devono essere compatibili per ottenere un risultato positivo.

Adattamento 1: Il Campione al Crogiolo

La considerazione più immediata è la relazione tra il campione e il crogiolo. Il crogiolo deve contenere completamente il campione durante l'intero ciclo termico.

Ciò significa tenere conto di qualsiasi cambiamento nello stato del campione. I materiali che fondono, si espandono o rilasciano gas richiedono un crogiolo con un margine di spazio significativo per prevenire fuoriuscite, che possono danneggiare il fondo del forno e gli elementi riscaldanti.

Adattamento 2: Il Crogiolo alla Camera del Forno

Un crogiolo tecnicamente abbastanza piccolo da scivolare nel forno non è necessariamente della dimensione giusta. Per un corretto riscaldamento radiante e convettivo, ci deve essere un adeguato spazio libero su tutti i lati.

Posizionare un crogiolo troppo vicino alle pareti della camera o agli elementi riscaldanti crea punti freddi sul campione e punti caldi sui componenti del forno. Ciò porta a un processo non uniforme e aumenta significativamente il rischio di danneggiare gli elementi riscaldanti tramite contatto diretto o surriscaldamento localizzato. Una regola generale è quella di consentire almeno un pollice di spazio libero in tutte le direzioni.

Adattamento 3: Il Materiale all'Applicazione

Il materiale del crogiolo è tanto critico quanto la sua dimensione. Il materiale scelto deve essere chimicamente inerte rispetto al campione e in grado di resistere alla temperatura massima di esercizio del forno senza degradarsi.

Ad esempio, i riferimenti indicano che i crogioli in Zirconia sono adatti per temperature estremamente elevate (2100°C e oltre). Altri materiali comuni come allumina, quarzo o grafite hanno diversi limiti di temperatura e compatibilità chimiche che devono essere abbinati al processo specifico e all'atmosfera del forno.

Comprendere i Compromessi

Scegliere la dimensione sbagliata non è solo un inconveniente; ha conseguenze dirette sui risultati, sui costi energetici e sulla durata delle attrezzature.

Crogioli Sovradimensionati: Energia Sprecata

Un crogiolo eccessivamente grande per il campione richiede più energia e tempo per raggiungere la temperatura target. Ciò riduce l'efficienza energetica complessiva del forno e rallenta il flusso di lavoro, aumentando i costi operativi nel tempo.

Crogioli Sottodimensionati: Risultati Compromessi

Un crogiolo troppo piccolo rischia la fuoriuscita del campione e la contaminazione della camera del forno. Più sottilmente, può limitare fisicamente un campione che ha bisogno di espandersi o reagire, alterando l'esito del processo e portando a risultati imprecisi o falliti.

Posizionamento Improprio: Rischio per le Attrezzature

Anche un crogiolo di dimensioni perfette può causare danni se posizionato in modo errato. Permettere al crogiolo di entrare in contatto diretto con la termocoppia del forno può portare a letture di temperatura imprecise, mentre il contatto con un elemento riscaldante può causare un cortocircuito e un guasto catastrofico.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per selezionare il miglior crogiolo in base al tuo obiettivo primario.

- Se il tuo obiettivo principale è la ripetibilità del processo: Seleziona una dimensione standard del crogiolo che centri comodamente il tuo campione e consenta almeno 1-2 pollici di spazio libero su tutti i lati all'interno del forno.

- Se il tuo obiettivo principale è massimizzare la produttività: Scegli il crogiolo più grande che mantenga comunque un adeguato spazio libero per il flusso d'aria, consentendoti di lavorare campioni più grandi o più numerosi in sicurezza in un singolo ciclo.

- Se il tuo obiettivo principale sono processi ad alta temperatura o reattivi: Dai la priorità alla composizione del materiale del crogiolo (ad esempio, Zirconia, Allumina, Quarzo), assicurandoti che possa sopportare lo stress termico e non reagisca con il tuo campione o l'atmosfera.

Considerando il crogiolo non come un contenitore isolato ma come un collegamento critico tra il tuo campione e il tuo forno, assicuri risultati precisi, sicuri ed efficienti.

Tabella Riassuntiva:

| Considerazione | Punti Chiave |

|---|---|

| Adattamento Campione/Crogiolo | Assicurare che il crogiolo contenga il campione con margine per espansione/rilascio di gas |

| Adattamento Crogiolo/Forno | Consentire almeno 1 pollice di spazio libero per riscaldamento uniforme e sicurezza |

| Compatibilità Materiale | Abbinare il materiale del crogiolo (es. Zirconia, Allumina) alle esigenze di temperatura e chimiche |

| Compromessi | Sovradimensionato spreca energia; sottodimensionato rischia contaminazione e risultati imprecisi |

Hai bisogno di una soluzione per forno ad alta temperatura personalizzata? KINTEK sfrutta la R&S eccezionale e la produzione interna per fornire forni avanzati come Muffle, Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano un adattamento preciso per le tue esigenze sperimentali uniche, migliorando sicurezza ed efficienza. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico