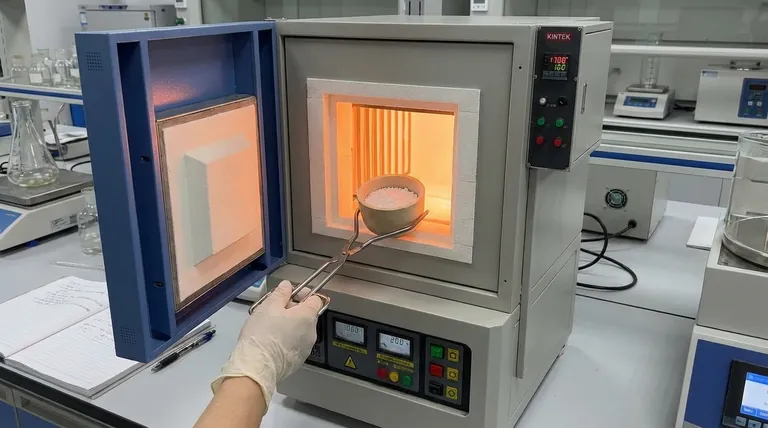

L'alta temperatura della fornace a muffola agisce da catalizzatore per la transizione di fase critica dell'ossido di ittrio, convertendolo da un precursore grezzo a uno strato attivo funzionale. Fornendo un ambiente stabile intorno ai 500 °C, la fornace guida la disidratazione, la decomposizione e la successiva ricristallizzazione necessarie per trasformare materiali amorfi in un film policristallino.

La fornace fornisce l'energia di attivazione specifica necessaria per riorganizzare la struttura atomica del materiale. Questo processo termico detta l'orientamento cristallino finale, che è direttamente responsabile della capacità del materiale di formare efficacemente filamenti conduttivi.

Il Meccanismo della Trasformazione Termica

Guida ai Cambiamenti Chimici

La sintesi inizia con un materiale precursore chimicamente instabile e amorfo. La fornace a muffola fornisce il calore necessario per innescare la disidratazione e la decomposizione.

Questa fase rimuove i componenti volatili dal precursore. Assicura che rimanga sul substrato solo la struttura chimica desiderata dell'ossido di ittrio.

Da Amorfo a Policristallino

Una volta rimosse le impurità, il calore prolungato costringe gli atomi rimanenti ad allinearsi in un reticolo ordinato. Questo è il passaggio da uno stato amorfo a una struttura policristallina.

Senza questa spinta termica, il materiale mancherebbe della definizione strutturale richiesta per l'elettronica ad alte prestazioni.

Controllo dell'Orientamento Cristallino

L'obiettivo specifico di questo processo di riscaldamento non è la cristallizzazione casuale, ma la crescita preferenziale.

Nel caso dell'ossido di ittrio, la fornace promuove la formazione di cristalli con orientamento (222). Questo specifico allineamento strutturale è il risultato desiderato del trattamento a 500 °C.

Impatto sulla Funzionalità del Dispositivo

Abilitazione dei Filamenti Conduttivi

Lo scopo finale dello strato attivo è facilitare l'attività elettronica all'interno di un dispositivo. La qualità della cristallizzazione determina la facilità con cui si possono formare i filamenti conduttivi.

Una struttura policristallina ben cristallizzata abbassa la barriera energetica per questi filamenti. Ciò si traduce in un comportamento di commutazione più affidabile e coerente nel componente elettronico finale.

Comprensione delle Variabili di Processo

Il Ruolo della Stabilità della Temperatura

Mantenere precisamente la temperatura a 500 °C è fondamentale. Deviazioni possono portare a cristallizzazione incompleta o orientamenti cristallini misti.

Se la temperatura è insufficiente, il materiale potrebbe rimanere parzialmente amorfo, degradando le sue proprietà elettriche.

Uniformità Strutturale vs. Azione Meccanica

A differenza di altri metodi di sintesi che richiedono agitazione meccanica (come le fornaci a bilanciere utilizzate per le leghe Indio-Selenio), questo processo si basa su calore statico e uniforme.

La fornace a muffola crea un ambiente in cui il legame chimico, piuttosto che la miscelazione meccanica, guida l'uniformità strutturale.

Ottimizzazione della Sintesi per l'Affidabilità Elettronica

Per garantire strati attivi di ossido di ittrio della massima qualità, allinea il tuo processo termico con i tuoi obiettivi di prestazione specifici:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che la fornace mantenga un profilo rigorosamente controllato a 500 °C per guidare la disidratazione completa e prevenire difetti amorfi.

- Se il tuo obiettivo principale è la Commutazione Elettrica: Verifica che la durata termica sia sufficiente per ottenere l'orientamento cristallino preferenziale (222), poiché ciò influenza direttamente la formazione dei filamenti.

La fornace a muffola non è solo una fonte di calore; è lo strumento che definisce il DNA strutturale del tuo materiale elettronico.

Tabella Riassuntiva:

| Fase | Tipo di Processo | Trasformazione Fisica/Chimica |

|---|---|---|

| Trattamento del Precursore | Disidratazione e Decomposizione | Rimozione di componenti volatili e impurità |

| Transizione di Fase | Cristallizzazione | Passaggio da stato amorfo a reticolo policristallino ordinato |

| Controllo Strutturale | Crescita Preferenziale | Allineamento degli atomi nel critico orientamento cristallino (222) |

| Risultato Finale | Funzionalizzazione | Creazione di strati capaci di formare filamenti conduttivi stabili |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere l'orientamento cristallino (222) perfetto nell'ossido di ittrio richiede più del semplice calore; richiede la stabilità termica e l'uniformità assolute che si trovano nelle soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici parametri di ricerca o produzione.

Sia che tu stia sviluppando componenti elettronici di prossima generazione o film policristallini avanzati, KINTEK fornisce l'affidabilità di cui hai bisogno per garantire una formazione di filamenti e prestazioni del dispositivo coerenti. Contattaci oggi stesso per discutere le tue esigenze uniche e scoprire come la nostra esperienza può ottimizzare il tuo flusso di lavoro di elaborazione termica.

Riferimenti

- Yoonjin Cho, Jaewon Jang. Effect of Electrochemically Active Top Electrode Materials on Nanoionic Conductive Bridge Y2O3 Random-Access Memory. DOI: 10.3390/nano14060532

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi dei forni a muffola moderni rispetto ai modelli più vecchi? Scopri Precisione, Efficienza e Affidabilità

- Qual è il formato più comune per i forni a muffola continui ad atmosfera controllata? Forno a nastro per la lavorazione ad alto rendimento

- Quale ruolo svolge un forno a scatola ad alta temperatura da laboratorio nella sinterizzazione della zirconia? La base scientifica essenziale

- Quali sono le principali applicazioni di una muffola da laboratorio? Ottieni una lavorazione ad alta temperatura precisa e senza contaminazioni

- Quale ruolo svolge un forno a muffola a microonde industriale nel processo di sinterizzazione di scheletri ceramici di mullite porosa?

- Cos'è un forno a muffola con atmosfera di idrogeno? Ottenere finiture metalliche prive di ossido e brillanti

- Quali sono le funzioni critiche di un forno a muffola nella sintesi dei perovskiti? Padronanza della produzione di precursori ad alta purezza

- Come fa un forno a muffola a scatola ad alta temperatura a convertire i gusci di cozze in ossido di calcio? Guida esperta alla calcinazione