In metallurgia, il beneficio principale di un forno ad atmosfera è la sua capacità di creare un ambiente chimico precisamente controllato durante il trattamento termico. Questo controllo previene reazioni distruttive come l'ossidazione e consente modifiche superficiali mirate, risultando in materiali con forza, purezza e specifiche caratteristiche prestazionali superiori, impossibili da ottenere con riscaldamento all'aria aperta.

La sfida principale nella metallurgia ad alta temperatura è che l'aria ambiente attacca chimicamente il metallo, causando formazione di scaglie e degrado. Un forno ad atmosfera risolve questo problema sostituendo l'aria con una miscela di gas specifica e controllata, dandoti il controllo completo sulle proprietà finali del materiale.

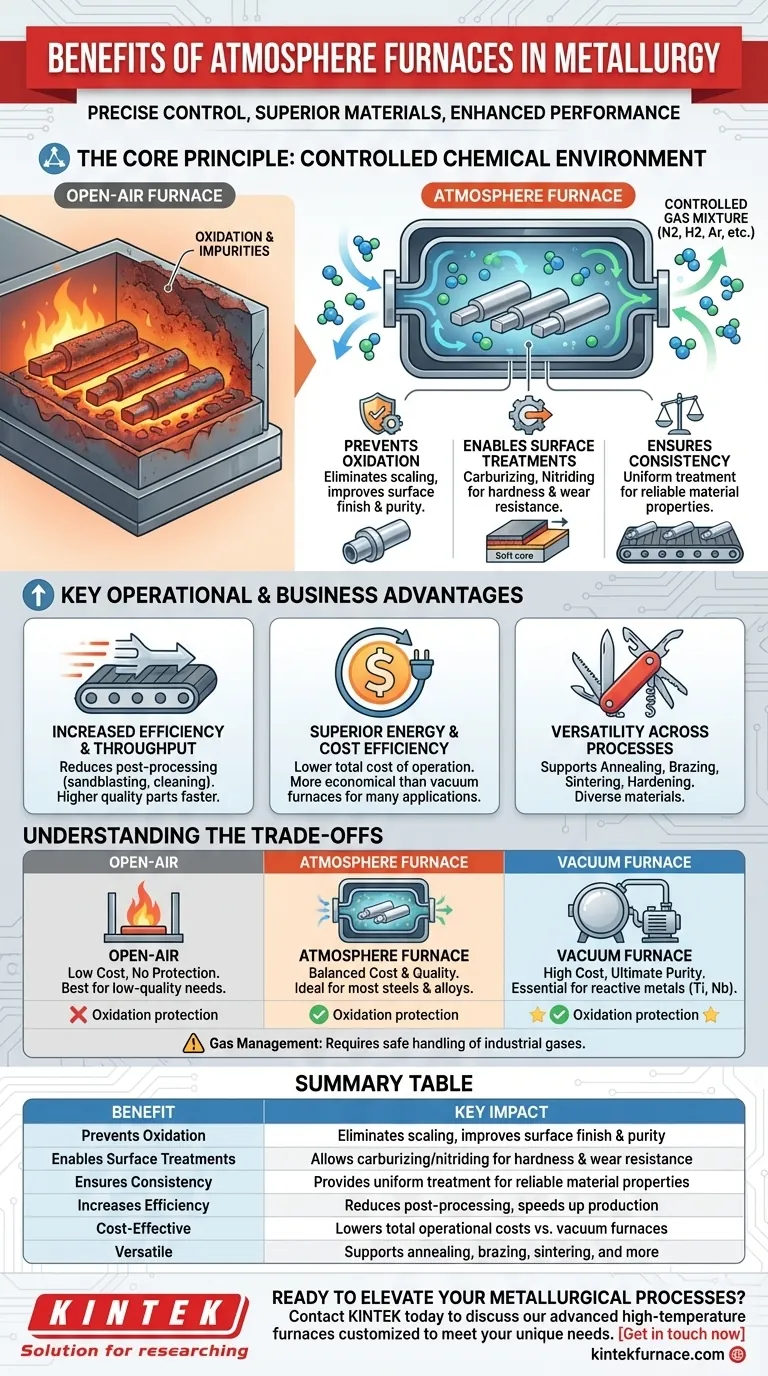

Il Principio Fondamentale: Ottenere il Controllo sull'Ambiente Chimico

Riscaldare il metallo in presenza di ossigeno, anche il 21% presente nell'aria normale, altera fondamentalmente la sua superficie e struttura. Un forno ad atmosfera funziona espellendo l'aria dalla camera di riscaldamento e sostituendola con un gas neutro, reattivo o riducente.

Prevenire Ossidazione e Impurità

La ragione più comune per utilizzare un forno ad atmosfera è prevenire l'ossidazione. Quando il metallo caldo è esposto all'ossigeno, forma uno strato fragile di scaglie sulla superficie.

Questa ossidazione porta a perdita di materiale, scarsa finitura superficiale e compromissione dell'integrità strutturale. Utilizzando un gas inerte come l'azoto o l'argon, il forno crea un ambiente privo di ossigeno, assicurando che la superficie del metallo rimanga pulita e inalterata.

Questo processo porta direttamente a un miglioramento della qualità del prodotto con meno impurità ed evita reazioni chimiche indesiderate che possono indebolire il pezzo finale.

Consentire Trattamenti Superficiali Mirati

Oltre a prevenire reazioni indesiderate, i forni ad atmosfera possono introdurre gas attivi per modificare deliberatamente le proprietà superficiali del materiale.

Processi come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) utilizzano l'atmosfera controllata per diffondere elementi nella superficie dei pezzi d'acciaio, creando un guscio esterno estremamente duro e resistente all'usura pur mantenendo un nucleo più morbido e tenace.

Garantire Integrità e Coerenza del Materiale

Il controllo preciso sia della temperatura che dell'atmosfera assicura che ogni pezzo in un lotto riceva esattamente lo stesso trattamento. Questa uniformità è fondamentale per applicazioni in cui le proprietà del materiale devono essere prevedibili e consistenti.

Eliminando le variabili del riscaldamento all'aria aperta, si ottiene una maggiore integrità del materiale e prestazioni affidabili per l'intera produzione.

Vantaggi Operativi e Commerciali Chiave

I benefici tecnici del controllo atmosferico si traducono direttamente in significativi vantaggi operativi e commerciali, rendendo questi forni una pietra angolare della produzione moderna.

Aumento dell'Efficienza e della Produttività

Poiché i pezzi emergono dal forno puliti e privi di scaglie, la necessità di operazioni secondarie costose e dispendiose in termini di tempo come sabbiatura, pulizia chimica o lavorazione è drasticamente ridotta o eliminata.

Ciò aumenta l'efficienza complessiva del processo e la produttività, consentendo di produrre pezzi di qualità superiore più velocemente.

Efficienza Energetica e dei Costi Superiore

I moderni forni ad atmosfera sono progettati per un'elevata efficienza energetica. Inoltre, prevenendo la perdita di materiale dovuta alla formazione di scaglie e riducendo le esigenze di post-lavorazione, offrono un costo totale di esercizio inferiore.

Sebbene l'investimento iniziale possa essere superiore a quello di un semplice forno ad aria, sono spesso una scelta più economica rispetto ai forni a vuoto per molte applicazioni comuni.

Versatilità tra i Processi

Questi forni non sono limitati a un singolo compito. Sono altamente versatili e possono essere configurati per un'ampia gamma di processi termici, inclusi ricottura, brasatura, sinterizzazione e tempra.

Questa flessibilità consente loro di processare pezzi di varie forme e dimensioni realizzati con materiali diversi come metalli, leghe e ceramiche.

Comprendere i Compromessi

Sebbene potente, un forno ad atmosfera non è la soluzione universale per tutti i trattamenti termici. Comprendere la sua posizione rispetto ad altre tecnologie è fondamentale per prendere una decisione informata.

Forni ad Atmosfera vs. Forni ad Aria Aperta

La scelta qui è un diretto compromesso tra costo e qualità. I forni ad aria aperta sono più semplici ed economici ma non offrono protezione dall'ossidazione. Per qualsiasi applicazione in cui la finitura superficiale, la purezza o le specifiche proprietà superficiali sono importanti, un forno ad atmosfera è la scelta superiore.

Forni ad Atmosfera vs. Forni a Vuoto

Un forno a vuoto rappresenta il massimo livello di controllo ambientale rimuovendo virtualmente tutte le molecole dalla camera. Sono essenziali per metalli altamente reattivi come il titanio o per applicazioni che richiedono la massima purezza assoluta.

Tuttavia, i forni a vuoto hanno un costo significativamente più alto e spesso tempi di ciclo più lunghi. Un forno ad atmosfera offre una soluzione più economica per la stragrande maggioranza dei metalli, inclusa la maggior parte degli acciai e delle leghe.

La Complessità della Gestione dei Gas

Il funzionamento di un forno ad atmosfera richiede un sistema per l'immagazzinamento, la miscelazione e la manipolazione sicura dei gas industriali. Ciò aggiunge uno strato di complessità operativa e protocollo di sicurezza rispetto ai tipi di forni più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta tecnologia di lavorazione termica dipende interamente dal tuo materiale, dal risultato desiderato e dai tuoi vincoli operativi.

- Se il tuo obiettivo principale è il trattamento di grandi volumi di acciaio: Un forno ad atmosfera è lo standard industriale per processi come la ricottura e la carburazione, offrendo un equilibrio ideale tra qualità, velocità e costi.

- Se il tuo obiettivo principale è la ricerca o la lavorazione di materiali sensibili e non reattivi: Un forno ad atmosfera a batch o a tubo fornisce la precisione e il controllo necessari per lo sviluppo di materiali e la produzione specializzata.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio o il niobio: Un forno a vuoto è la scelta necessaria per prevenire qualsiasi contaminazione e raggiungere la purezza del materiale richiesta.

In definitiva, padroneggiare l'ambiente termico è fondamentale per padroneggiare le proprietà del materiale finale.

Tabella Riepilogativa:

| Beneficio | Impatto Chiave |

|---|---|

| Previene l'Ossidazione | Elimina la formazione di scaglie, migliora la finitura superficiale e la purezza |

| Consente Trattamenti Superficiali | Permette carburazione/nitrurazione per durezza e resistenza all'usura |

| Garantisce Coerenza | Fornisce un trattamento uniforme per proprietà del materiale affidabili |

| Aumenta l'Efficienza | Riduce la post-lavorazione, accelera la produzione |

| Costo-Efficace | Riduce i costi operativi totali rispetto ai forni a vuoto |

| Versatile | Supporta ricottura, brasatura, sinterizzazione e altro |

Pronto a migliorare i tuoi processi metallurgici con soluzioni di forni su misura? Contatta KINTEK oggi stesso per discutere come i nostri avanzati forni ad alta temperatura—inclusi Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD—possono essere personalizzati per soddisfare le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo controllo preciso ed efficienza per settori come il trattamento dell'acciaio e la ricerca sui materiali. Mettiti in contatto ora per ottimizzare il tuo trattamento termico e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali ruoli protettivi critici svolge l'argon per i compositi AA7150-Al2O3? Garantire purezza e densità

- Quali sono i componenti principali di un forno a atmosfera controllata programmabile? Sblocca la precisione nel trattamento termico

- Perché il flusso continuo di argon è essenziale per la pirolisi del biochar? Ottieni risultati ad alta resa e alta purezza

- Perché è necessario un forno di ricottura preriscaldato nella produzione del vetro? Garantire l'integrità strutturale e la chiarezza ottica

- Come funziona il meccanismo di riscaldamento di un forno a crogiolo (retort)? Sblocca un controllo preciso dell'atmosfera per il tuo laboratorio

- Perché l'uso di un forno a scatola programmabile è fondamentale per la preparazione di U0.92Mn3Si2C? Garantire la precisione della sintesi

- Quali tipi di processi ad alta temperatura può eseguire un forno a atmosfera? Sblocca la trasformazione dei materiali con un controllo di precisione

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale